张日强1,闫大洋1,贾建军1,范 廉1,王贵明2

(1.鞍钢矿业爆破有限公司,辽宁 鞍山 114046 ;2.辽宁省公安厅治安管理总队,辽宁 沈阳 110032)

摘 要:临近工业重要工业设施、特别是在建设施的岩土爆破飞散物及飞石控制爆破被视为岩土爆破的一大难点,精准科学的爆破设计与合理选取爆破参数、严密爆破施工组织与有效的安全防护是此类岩土爆破的主要手段,由于岩土爆破具有的特异性和周边环境的复杂程度不同,往往给爆破工程技术人员带来挑战。为实现特定条件下审慎控制爆破目的、满足安全及环境要求,实现爆破效果、爆破安全、爆破成本高度统一,是业界爆破同仁一直追求的方向。本文拟就本溪某矿山企业在建选厂场坪控制爆破对该问题进行定量分析,通过对爆破对象及介质的研判、精准选取相关爆破参数、有效的安防设计等加以阐述,指导今后类似工程爆破。

关键词:工业场地; 控制爆破; 飞石控制

0 引 言

岩土爆破中,爆破产物飞散及爆破飞石是最为严重的危害因素之一,统计资料表明,由于爆破飞散物及飞石而造成的人员伤亡、毁坏厂房和住宅、砸坏机器设备等爆破事故,在我国已上升到占整个爆破事故的15%;在国外,如日本,其事故率已高达30%左右[1]。本文以辽宁本溪某矿业在建选厂工业场地场坪处理爆破工程为例,拟阐释爆破飞散物及飞石控制,剖析飞石产生的原因,在此基础上建立数学模型,科学选取爆破参数[2],并提出一般情况下相应的设计参数和施工技术方案。

1 工程概况

本溪某矿业公司是一家采选联合的矿山企业,为扩大生产规模,投资建设了原矿处理量500万吨/年的铁矿选厂。在工程建设中,设计选厂厂房和浓缩池等在建工程范围内有部分区域需进行场地平整,需平整范围内周边环境较为复杂,岩石风化程度不均且岩性较复杂,建设方要求爆破施工方在确保在建设施安全且对建设施工影响有限的情况下完成岩土松动爆破,并保证保留地基岩土不受破坏,后方可进行场地平整和基础建设施工。

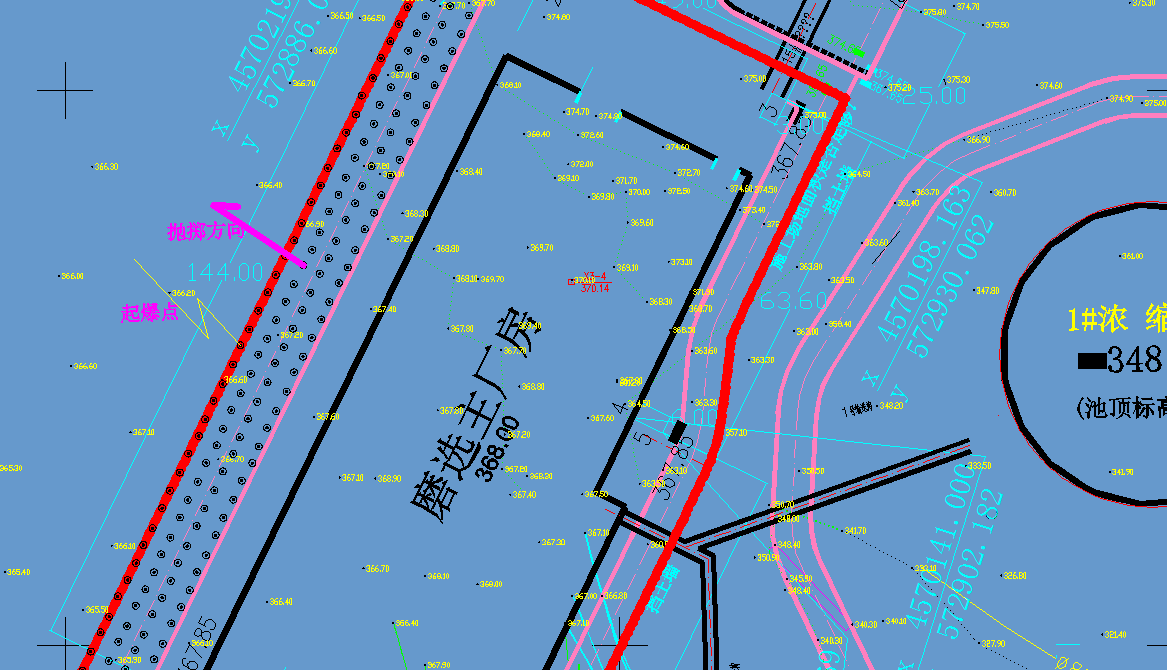

拟爆破区域主要有粉矿筛分车间与中碎车间旁场地平整(A区)、磨选主厂房场地平整与建筑基础基坑爆破(B区)、2#浓缩池基坑爆破(C区)三块区域根据平面图和现场探勘,爆破区域周边建筑物及设备较多,爆区距离破矿筛分车间最近为5 m,距离中碎车间最近为5.5 m,距离1#浓缩池最近为38 m,距离施工单位活动板房生活区最近为10 m。粉矿筛分车间与中碎车间正在进行建筑施工,1#浓缩池已经投入生产使用。(见图1)

图1 在建选厂场坪处理爆破环境图

Fig.1 blasting environment map of the site flat of the plant under construction for disposal

该项目业主建设方要求延米保护在建工程设施,特别是1#浓缩池内不允许有一块爆破飞石进入,不得对在建破矿筛分车间厂房基础产生破坏和损伤,尽可能减少穿孔爆破施工对建设施工的影响,存在爆破地点分散、地形条件复杂、穿孔爆破与建设施工平行交叉、爆区与周边建筑物距离很小、工期紧、安全风险大的诸多不利因素,对此,专业技术人员反复勘测地形,确认爆破对象及周边环境,制定了较为可行的施工方案,决定采用潜孔钻穿孔爆破方式,在试爆的基础上掌握精准设计参数,在爆破施工过程中采取严密有效的防护措施,避免爆破对周边建筑造成破坏。设计方案采取爆区防护和建筑物防护双防护措施控制爆破飞石的危害,其中1#浓缩池池顶防护已由建设单位进行了加盖板防护,爆破区防护由爆破施工方负责。

2 爆破飞散物及飞石产生的原因分析

2.1 客观因素

地质条件多变[3]

2.2 设计存在缺陷

设计方面的缺陷也是产生飞石的重要原因,归纳为以下几点:

(1)爆破性质选择有误。如对于露天深孔松动爆破,爆破作用指数选择过大,将大大增加产生飞石的概率。

(2)最小抵抗线选择不当。最小抵抗线方向是岩石阻力最小的方向,也是最易产生飞石的方向。当最小抵抗线选择过小时,炸药爆炸后,只用一部分能量就足以破碎抵抗线方向的岩石,多余的能量将破碎后的岩块向前抛掷,产生更多更远的飞石。当最小抵抗线选择过大时,炸药产生的能量不足以克服抵抗线方向岩石的阻力,但爆炸能量总要释放出来,所以这时就容易从孔口冲出(露天台阶爆破),随之而来的是飞石。

(3)填塞长度不足。设计的填塞长度不足时,填塞物不足以抵挡高温高压气体的冲击,瞬间从炮孔中冲出,这样不但减少了爆生气体作用于岩石的时间,而且会产生大量的飞石。

(4)起爆顺序选择不合理。起爆顺序不当时,先起爆的炮孔会引起后起爆炮孔的抵抗线等参数变化。这种变化不利时,如抵抗线变得过大或过小,同样会产生飞石。

(5)延期时间确定不合理。微差起爆是一种比较先进的爆破技术,合理的设计和施工,能减少飞石的产生,但是炮孔的间隔时间过长或过短的话,都容易产生飞石。

(6)炸药量过多。如爆破介质为花岗岩、石英砂岩、石灰岩等容重较大的介质时,介质吸收炸药能量的能力较弱,降低波动能量的作用也小,可以用于克服惯性运动的炸药能量就相应较多,所以产生飞石较多,距离较远。在其他条件相同的情况下,装药量越大,爆破飞石就越多,飞石飞行距离就越远。

2.3 施工管理不到位

(1)钻孔产生偏差。没有严格按照爆破设计的孔位、孔深进行钻孔,超过了误差允许范围。如抵抗线变大或变小,容易产生飞石;孔深过大,超量装药,也会产生更多的飞石。

(2)装药量过多。如设计时选择使用铵油炸药,但在装药前,发现炮孔中有水,改用乳化炸药,但装药长度没有改变,导致装药量过大,将会产生飞石。

(3)抵抗线发生变化。露天台阶爆破时,如果钻孔前是压渣,按估计的位置进行钻孔。而在实施爆破装药前已经清渣,并且抵抗线与预估的相差较大,如果不适当调整装药量,也将会产生飞石。

(4)填塞不合格。填塞长度不足,或是填塞质量不高,如填塞物中夹带碎石、填塞物密实度不够,都会产生飞石。

(5)覆盖质量差。露天浅孔爆破时,炮孔覆盖质量不合格和炮孔周围的碎石也是引起飞石的原因之一。

3 爆破参数的选择与飞石控制算法模型

通过分析以上飞石产生的原因,我们优化分析条件,对以下情况作理想化处理:地质变化在可控范围,延期设计较为合理,钻孔及防护均已达标[4]。

(1)控制爆破飞石临界条件:l≥a,即填塞段长度不得小于孔距;

式中,l为填塞长度,单位m、a为孔距,单位m。

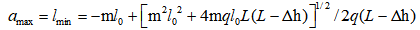

(2)单孔装药量:采用传统的单位爆破方量消耗炸药量进行计算

(1)

式中,Q为单孔装药量,单位kg;q为爆破单耗,单位kg/m3;V为单孔爆破量,单位m3。

(2)

式中,a为孔距,单位m;b为排距,单位m;L为钻孔深度,单位m;Δh为超深,单位m。

上述炮孔装药量还需要根据炮孔炸药高度与有效填塞长度进行验算,公式为

(3)

式中,Q为单孔装药量,单位kg;l0为延米装药量,单位kg/m;L为钻孔深度,单位 m;l为填塞长度,单位m。

(3)孔距:

(4)

式中,a为孔距,单位m;m为炮孔密集系数;b为排距,单位m。

以上五式联立得:

(5)

式中,amax为孔距的最大值,单位m;lmin为填塞长度的最小值,单位m;m为炮孔密集系数;l0 为延米装药量,单位kg/m;q为爆破单耗,单位kg/m3;L为钻孔深度,单位m;Δh为超深,单位 m。

4 控制爆破设计

4.1 爆破参数的确定。

本控制爆破设计本着精细、可行、安全的原则,按A、B、C三区分区设计,根据爆破对象和范围要求,确定A区域平均台阶高度为2.5 m,B区域为4.9 m,C区域为9.0 m。炸药单耗系数是最重要的爆破参数,为确保参数选取合理,技术人员选取了一处较为开阔且岩性有代表性的斜坡处进行现场试爆,分别按单耗系数0.45、0.40、0.35、0.30 kg/m³进行了12个炮孔的试验性爆破,通过对爆破介质飞散抛距和松散情况分析,得出其经验单耗约为0.35 kg/m³,穿孔孔径为140 mm,炸药品种为铵油炸药,延米装药量为13 kg/m,炮孔密集系数取1.15,继而应用文中所述数学模型,得出爆破施工参数,见附表。

4.2 装药施工设计

该区域采用耦合装药,由于岩石介质风化程度不均且无水,选择了体积威力适中的铵油炸药,每米炮孔装药量为13 kg;为在保证爆破效果的前提下确保爆破飞散物抛距在设定范围内,严格按设计单耗系数计算装药量并保证炮孔填塞长度不低于孔径的30倍,即l≥4.2 m,确保炸药爆轰气体产物作用时间和飞散物控制效果;对于有凌空自由面的炮孔,要确保抵抗线不小于孔距并考虑岩石风化程度。

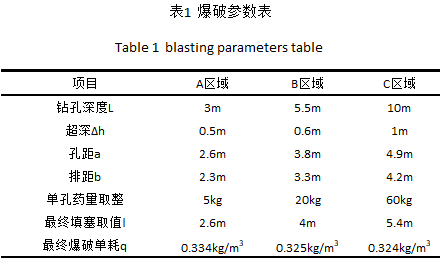

4.3 起爆方法及网络选择

(1)区域A:

起爆点及爆堆移动方法背向保护对象,孔间微差秒量25 ms-42 ms;起爆网络采用孔内微差地表导爆管簇联方式。(见附图2)

图2 区域A起爆网络图

Fig.2 region A detonation network diagram

(2)区域B

控制前排底盘抵抗线不小于4.5 m,通过分段间隔资格装药控制装药量,填塞长度严格遵循设计;逐孔起爆网络,地表微差(见附图3)。

图3 区域B周边环境图

Fig.3 surrounding environment of area B

(3)区域C

反向逐孔起爆[5]与掏槽爆破[6]相结合,严格控制前排底盘抵抗线,填塞长度严格遵循设计;采用地表微差起爆网络。

5 安全防护设计与施工

尽管通过精心爆破设计和精细施工可有效提升爆破安全,但复杂环境下的爆破安全防护是必不可少的[7]。爆破区正上方采用“毛竹板”+沙袋防护,装药、填塞、网络连接工作完成后,先盖上毛竹板,用铁丝固定连接成整体,用沙袋压实;爆区后方1#浓缩池附近悬挂毛竹板,连片毛竹板高度不低于3 m。见附图4。

图4 爆破期间的防护措施

Fig.4 protective measures during blasting

6 爆破效果评价

上述三个区域共实施了9次爆破,经专业技术人员径向设计、精心施工、严密防护,爆破效果达到预期,岩石抛距控制在5-10 m范围内,在建工程未受到任何破坏,未对设备设施产生任何不良影响,同时爆堆形态良好,挖装效果良好,最大限度地满足了建设方的要求,保证了在建工程施工进度和对工业场地处理的要求,受到建设方和施工组织者的高度评价[8]。此项工程也为承担较高安全风险的复杂环境下的岩土爆破积累了经验。

图5 爆破后效果照片

Fig.5 effect photos after blasting

参考文献:

[1] 周明安,任才清,夏军.工程爆破技术的发展及其在经济建设中的应用[J].采矿技术,2014,14(05):75-76+137.

[2] 林起革.城区复杂环境控制爆破施工技术应用分析[J].低碳世界,2018(12):177-178.

[3] 王丹丹,池恩安,詹振锵,等.爆破飞石产生原因事故分析[J].爆破,2012,29(2):119-122.

[4] 熊炎飞,董正才,王辛.爆破飞石飞散距离计算公式浅析[J].工程爆破,2009,15(3):31-34.

[5] 李桂艳.逐孔起爆在露天矿生产中的应用研究[J].煤矿现代化,2019(01):11-13.

[6] 李杰山.掏槽爆破技术在巷道掘进中的应用[J].能源与节能,2018(04):181-182.

[7] 任翔,韦爱勇.爆破飞石的控制与防护[J].采矿技术,2005,5(1):80-81.

[8] 马建明.深孔爆破技术在露天采矿生产中的应用研究与探讨[J].才智,2012(02):69.