崔雪峰,姜 科,刘万义,贾建军

(鞍钢矿业爆破有限公司,辽宁 鞍山 114046)

摘 要:本文以鞍钢矿业爆破有限公司现场混装乳化铵油炸药制备、生产和爆破服务为例,介绍了远程配送现场混装乳化炸药在辽宁中南部地区的应用经验,以及乳化基质中转方式、相关设备及安全操作要点等,该项技术处于国内领先水平。

关键词:乳化基质;远程配送;炸药现场混装;安全生产

0 引 言

辽宁省的中南部是我国的东北老工业基地,该地区有丰富的煤、铁、石油资源,工业基础雄厚,交通运输条件便利。鞍本地区是我国重要的铁矿资源分布区,目前已勘查铁矿区310处,是目前我国储量、开采量最大的铁矿区,大型铁矿主要分布在鞍山(包括齐大山矿、鞍千矿、大孤山矿、东鞍山矿、眼前山矿等),辽阳(弓长岭露天矿、弓长岭井下矿等),本溪钢铁集团(南芬露天矿、歪头山铁矿、北台铁矿等)。鞍本矿区铁矿类型以鞍山式沉积变质贫铁矿床为主,其主要特点:厚大层状矿体且规模较大、以含铁量平均30%左右的贫矿为主、矿石有害元素少;经选矿处理的铁精矿含铁量可达67%以上,年开采铁矿石1.6吨以上,占全国产量的11%。目前,鞍本地区的铁矿山每年消耗炸药13万吨左右,其中乳化炸药9万吨,铵油炸药4万吨,其中95%为现场混装炸药。该地区现有六家民爆企业、十个生产点生产现场混装炸药为铁矿山服务,目前规模最大的民爆企业为鞍钢矿业爆破有限公司和本钢矿业公司炸药厂。

鞍钢矿业爆破有限公司成立于2013年7月,由广东宏大爆破股份有限公司与鞍钢集团矿业公司双方共同出资组建具有独立法人资格的企业,公司以鞍钢集团矿业公司化工原料制备厂为基础,整合了鞍钢集团矿业公司所属的矿山采剥爆破业务和相关资产及从业人员,经营范围为爆破服务、民爆产品生产与销售、危险品运输、设备租赁、矿山工程、技术开发及转让、信息咨询等。公司具有矿用炸药核定生产许可能力8万吨/年,其中乳化粒状铵油炸药5万吨/年、多孔粒状铵油炸药3万吨/年。

1 工艺技术装备情况

1.1 主要装备及应用

鞍矿爆破公司采用澳瑞凯地面制乳技术,主要工艺装备及乳化基质生产工艺技术具备国际先进、国内领先水平,包括地面制乳设备两套、与之配套的水相制备、油相制备、控制系统、储存设施、动力系统等,目前已安全稳定运行8年。

目前共有多功能炸药混装车14台、多孔粒状铵油炸药混装车12台,乳化基质补给车6台。公司现有三座地面站:包括鞍山的大孤山地面站、辽阳的弓长岭地面站和大连地面站,其中大孤山地面站承担全部的乳化基质集中制备,在满足鞍山地区乳化铵油炸药需求的同时,采用远程配送方式向辽阳和大连地区两个地面站配送,实现了乳胶基质一点生产、远程配送、多点使用。整合后的鞍矿爆破炸药生产点仅保留大孤山地面站乳胶基质制备,撤销了齐大山、弓长岭、大连三个地面生产点,资源配置更加合理,生产效率大幅提升,安全保障能力提升,生产成本下降。

1.2 乳胶基质制备工艺与配送方式

大孤山地面站乳化基质出口温度70℃~72℃,车上乳化铵油炸药药温在30℃~60℃之间。乳化基质通过了南京理工大学8 d试验,公路运输按5.1级氧化剂管理。目前大孤山地面站乳化基质生产量3.5~4万吨/年,其中鞍山地区使用2.8~3.0万吨,其余供弓长岭和大连地区使用,由专用配送车运送到当地地面站储存备用。大孤山地面站距弓长岭60公里,距大连300公里,道路运输条件良好。目前已连续运行8年,生产顺畅。

该乳胶基质储存区主要的生产工艺过程为:大孤山生产点生产的乳胶基质在乳胶基质运输车(江苏澳瑞凯制造)的乳化基质上料工房,通过乳胶基质运输车泵送至乳胶基质储存罐内储存;现场混装车停靠在基质储罐附近的加料位置,将加料管对准加料口的位置,启动乳胶基质泵送系统,基质储罐内的乳胶基质泵送到指定的料仓内。敏化剂通过输送泵和流量表将其从罐中抽出泵送到指定的料仓内;现场混装车加装完乳胶基质和敏化剂后到粒铵上料间外,由螺旋上料机将多孔粒状硝酸铵加装到相应的料仓内;最后,现场混装车到爆破现场进行混合制造和装填。

为满足弓长岭和大连两个地面站生产需要,在地面站建有乳胶基质上料工房及设施、储存罐和保温设施,主要的功能为乳胶基质的储存和上料,乳化基质储罐选用北方爆破工程有限责任公司所提供的设备和技术。

1.3 乳胶基质罐储存与输送

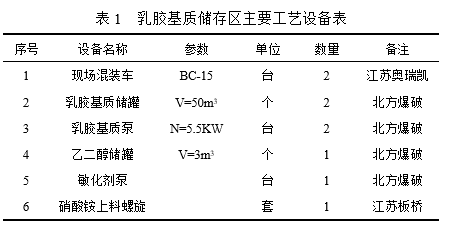

乳胶基质储罐具有保温功效[1]。罐体、橡胶转子泵、PLC控制系统以及压力、温度液位等传感器组合成一个具有超温、超压、断流等自动保护的设备,保证了生产的本质安全。(主要生产工艺设备见表1)

1.4 主要生产工艺设备介绍

(1)JG-50型乳胶基质储罐

1)主要技术参数:

有效容积:50 m3

罐体尺寸:φ3600 mm×6300 mm

罐体重量:8500 Kg

罐体压力:常压

设计压力:2 KPa

工作温度:0℃~70℃

设计温度:115°C

外形尺寸:6800 mm×3600 mm ×5900 mm

主要配套件:液位变送器、温度计变送器、手动蝶阀、电动蝶阀。

2)基本结构

①设备安装形式

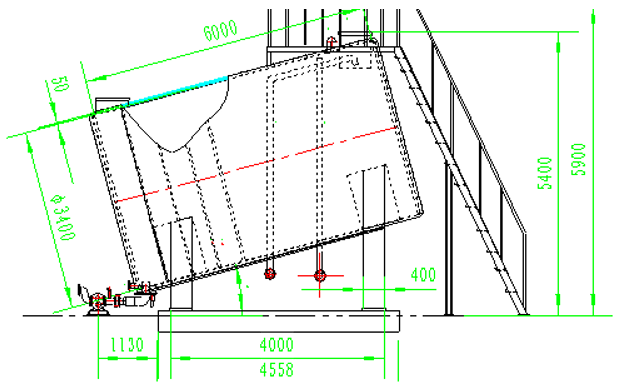

罐体为卧式罐体,安装倾角为15°,靠泵送方式给混装车加料,该结构的特点是设备高度低,给罐体内加料时阻力小、压力低,基质在罐内的流动性好,余料少。主要由支架、罐体、爬梯、平台、护栏等组成,如图1所示。

图1 乳胶基质储罐结构示意图

②罐体结构

罐体由φ3400 mm得筒体和两端椭圆封头组成。筒体下部有一30 mm夹套,可通热水,夹套外装保温层。罐体筒体部分由内层、保温层、外包皮组成,保温层密度实,效果好,厚度不低于50 mm,且防火阻燃。罐体封头处,也由内层、保温层、外皮组成。罐体材料采用1Cr18Ni9Ti(321),这种材料在高温下抗蠕变、抗破断、抗氧化能力强、在硝酸铵介质中具有抗腐蚀能力。

材料规格:罐体材料厚8 mm,保温层为聚氨酯发泡塑料,外包皮材料为不锈钢装饰板,厚度2 mm。

③设备支架

支架采用Mn板材制作,确保有足够的强度、刚度和稳定性,材料为Q345。

④罐体孔位布置

罐体顶部靠边要预留φ600 mm法兰入孔,人孔下部安装过滤网,加料管安装在入孔内通过过滤网给罐体内加料,防止石块、铁块等渣滓进入罐体。

罐体最低部中间安装在一个φ350 mm的沉淀槽,沉淀槽底部用法兰密封,法兰上安装φ150 mm出料管和DN50的排污管,出料管伸出法兰端面150 mm,防止杂质从罐体进入基质泵内,罐体内的渣滓沉淀在槽内,定期清理。

在罐体上要安装两个φ20 mm温度传感器螺纹接口,罐体底部安装两个φ100 mm仪表法兰接口。

⑤罐体平台和护栏

顶部安装行走平台和护栏。平台骨架用10#槽钢和6#角钢制作,台面用3 mm花纹铝板。护栏用不锈钢装饰管制作。

⑥罐体爬梯

爬梯为斜置式上安装防护栏和扶手。爬梯上部安装行走平台和护栏。爬梯和平台骨架用10#槽钢和6#角钢制作,台面用3 mm花纹铝板。护栏用不锈钢装饰管和不锈钢钢板制作。

⑦自动化控制系统

灌体配有电传信号的温度计、液位计等传感器原件,便于数据采集、处理、远程观察和自动化控制。

(2)乳胶基质泵

乳胶基质泵和驱动电机,包括弹性联轴器和防护罩,安装在一个底座上。泵的底座必须安装在水平基础上。泵排量的大小靠变频调速器调节。泵的出口安装有温度传感器、易溶塞、压力传感器和泄爆口等安全生产设施。

1)泵体的主要技术参数

泵的排量:30 m³/h

泵的扬程:20 m

泵的外形尺寸:1175×520×485 mm

2)泵体的结构特点

乳胶泵送装置主要由转子、泵体、齿轮箱、驱动轴等组成。转子材料为金属,表面敷设氟橡胶,输送炸药胶体非常安全,与胶体接触部位的壳体为不锈钢304,具有很好的抗腐蚀性和耐磨性。用防爆电机驱动,运行平稳,脉动小,可以短时间干运转。该泵完全对称设计,介质流道可逆向,只需改变驱动方向。齿轮箱与泵体之间有间隙隔离腔,避免油和泵送介质的互相渗漏。确保了泵送系统的本质安全。

3)PLC控制系统[2-5]

PLC控制系统采用日本OMRON公司高性能PLC(CP1H-XA40DR)。PLC的串口与安装在控制面板上的彩色触摸式液晶显示屏相连。输出采用微型可编程控制器,且有很高的可靠性,由于采用了冗余设计,该系统在具有高可靠性的同时,还具有较大的灵活性。

经运输车导入到乳化基质储存罐后在经过转子泵加入多功能炸药车的乳化基质,通过了抚顺煤研所热感度、摩擦感度、撞击感度等项试验。

1.5 露天爆破作业现场混装工艺[6-8]

炸药混装车到达爆破现场后,敏化剂通过输送泵和流量表将其从罐中抽出,加到混药螺旋输送机里。通过混药螺旋输送机,将多孔粒状硝酸铵和乳胶基质也添加到里边。然后,输送到中间产品料斗中,通过软管筒,将产品泵到炮孔底部,同时在此发生化学反应。产品的混药和输送都是在现场混装炸药车的驾驶室里通过可编程序PLC控制台监控。

2 相关安全生产管理规定

2.1 乳胶基质制备

(1)严格执行工艺技术规程、岗位操作规程等规章制度,各项工艺参数必须控制在规定的范围内,从启动到停车的全部操作程序及顺序必须符合要求。

(2)生产前,各种开关和阀门应处于正确的位置,检查其是否动作灵活、准确,联动与闭锁装置应可靠有效。

(3)水相、油相的过滤装置必须由专人定期清理,初乳器的端盖除观察外,必须处于常关状态,严防杂物进入制乳系统。

(4)控制水相和油相流量及配比的阀门,工作位置必须正确,应定期进行标定,保证配比准确。

(5)取样后保持阀门清洁,样品检测完毕后的残药应妥善处理,不得随意丢弃。

2.2 乳胶基质配送、运输安全要点

(1)装药车上料后,需将投料口盖严,避免物料外溢,防止杂物混入。

(2)按规定速度行驶,在车流密度大时适当减缓车速。司机注意瞭望,特别关注大型客运和货运的运行状态,会车时保持高度警惕,必要时停车避让。

(3)保持箱体、车体接地良好,运行过程中没有电荷积聚。

(4)黄昏之前一小时有配送任务的装药车不能到达装药现场,禁止装药车出厂上路配送炸药。

(5)不要超标装载,高温季节避免装药车长期在日光下暴晒,料箱与外界能够换气流通及散热良好。

(6)装药车尾部应加装防撞护栏,防撞护栏宽度应不小于所装载物料料仓的宽度,防撞护栏与料仓之间的距离应不小于150 mm。

(7)一旦发现火情,立即将车开到僻静之处,采用大量洒水的办法作降温处理,同时迅速疏散周边人群,并报火警。

(8)严禁装药车同时搭载起爆器材。

(9)除在试验场进行炸药指标检测外,禁止在爆破作业区以外的区域混制炸药。

参考文献:

[1] 汪旭光.《乳化炸药【M】》(第二版).冶金工业出版社,2008。

[2] 虞小明.PLC控制系统在工业生产中的应用[J].中国新技术新产品,2018(02):15-16.

[3] 赵粉荣.PLC控制系统的可靠性研究[J].自动化与仪器仪表,2017(11):204-206+212.

[4] 张淑敏.PLC技术在自动化生产线中的应用[J].科技创新导报,2015,12(33):28-29.

[5] 杨锐.PLC控制系统在煤矿运输机中的应用[J].内蒙古煤炭经济,2015(12):69+79.

[6] 黄麟,花宝玲,查正清,等.上向深孔装填混装乳化炸药工艺技术的开发及应用[J].矿冶,2017,26(04):15-18.

[7] 孙大为,熊代余,龚兵,等.爆炸复合现场混装炸药工艺参数研究[J].爆破器材,2014,43(03):29-32.

[8] 张彬.安太堡露天煤矿现场混装乳化炸药的生产工艺[J].煤矿爆破,1997(01):16-19.