张凤鹏1,彭建宇1,李元辉1,邱兆国2

(1.东北大学深部金属矿山安全开采教育部重点实验室,辽宁 沈阳 110819;2.东北大学理学院,辽宁 沈阳 110819)

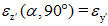

摘 要:采用理论分析与实验相结合的方法研究了静应力与球状药包爆破动应力耦合破岩问题。首先开展了不同静压应力条件下的球状药包爆破模型实验,采用水泥砂浆材料预制实验模型模拟岩块、使用黒索金与苦味酸钾1:1混合炸药进行爆破,研究了不同静应力状态、不同应力水平和不同材料强度条件下爆破漏斗形态和爆破量的变化规律。结果表明:单向静压应力对球状药包爆破起促进作用,使爆破漏斗体积增大、自由面破坏区形状由圆形转变为椭圆形;而双向等压条件下,随静应力值增大,爆破漏斗体积先减小、后增大,但自由面破坏区形状始终保持为圆形。之后,对静应力作用下试件内应力、应变分布规律进行了分析,给出了径向裂纹面和自由面处反射拉伸裂纹面上正应力分量和线应变分量的表达式,分别采用应力准则和应变准则讨论了静应力对上述两类裂纹产生与扩展的影响。与实验结果比较表明:应变准则得到的结果能够很好的解释实验现象。最后,分析了爆破动应力与静应力耦合作用下爆破漏斗的形成机制。

关键词:破岩;球状药包;爆破漏斗;静应力;破坏准则

STUDY ON COUPLING ROCK BREAKING LAW BETWEEN STATIC STRESS AND SPHERICAL CHARGE BLASTING

ZHANG Fengpeng1,PENG Jianyu2,LI Yuanhui1,QIU Zhaoguo2

(1. Key Laboratory of Ministry of Education on Safe Mining of Deep Metal Mines, Northeastern University, Shenyang 110819,China;2. School of Science, Northeastern University, Shenyang, Liaoning 110819,China)

Abstract:In this paper, the dynamic stress coupling rock breaking problem of spherical charge blasting with static stress is studied by combining theoretical analysis and experiment. First carried out under the condition of different static pressure stress ball cartridge blasting model experiment, using cement mortar material prefabrication experimental model to simulate rock, use black sorkin mixed with potassium picrate 1:1 explosive demolition, to study the different static stress state, stress level and strength of materials under the condition of blasting funnel form and change law of blasting quantity. The results show that unidirectional static pressure stress plays a promoting role in the blasting of the spherical charge, which increases the size of the blasting hopper and changes the shape of the failure area of free surface from circular to elliptical. Under the condition of bidirectional constant pressure, with the increase of static stress value, the explosive funnel volume first decreases and then increases, but the free surface area remains circular. After that, the internal stress and strain distribution of specimens under static stress were analyzed, and the expressions of normal stress and linear strain on the reflective tensile crack surface of radial crack and free crack were given. Comparison with experimental results shows that the results obtained from the strain criterion can explain the experimental phenomena well. Finally, the forming mechanism of blasting funnel under the coupling of dynamic stress and static stress is analyzed.

Key words:rock breaking, spherical charge, blasting crater, static stress, failure criterion

0 引 言

世界各国的采矿深度均在不断增加,深部采矿的主要特征之一是高地应力,巷道掘进和采矿均是在高围岩应力环境下进行,为掘进、崩矿和围岩稳定性维护带来了一系列新问题,如高应力可能诱发大面积塌方、岩爆等灾害,增加深部工程技术难度及成本[1-5]。目前,钻爆法仍然是深部金属矿山巷道掘进和采矿的主要破岩崩矿手段,研究深部高应力与爆破耦合作用下矿岩体的破坏区域大小与形态、破碎程度,对于爆破参数设计和安全高效生产非常重要。因此,高应力矿岩体的爆破问题正逐渐受到各国学者重视[6-13]。

炸药在岩体内爆炸时对岩体的作用包括两部分,首先是爆炸应力波,由炮孔向外在周围岩体内传播,作用时间较短,之后是较长时间的爆轰气体压力作用[14,15]。目前,学者们采用实验[10-13,16-18]、理论分析[19,20]和数值模拟[6-9]等方法开展了广泛的研究,结果表明:应力波在爆破裂纹的产生与扩展过程中起重要作用,形成初始裂纹区,之后高温高压气体进入裂纹形成气楔膨胀作用促进裂纹继续扩展,对爆破破岩起主导作用[21-23],仅考虑爆炸应力波作用能够合理预测爆破作用下岩体的粉碎区和裂纹的产生与扩展[8,24-26],因此,采用数值法模拟爆破破岩过程时往往不考虑爆炸气体的膨胀作用,而自由面附近的爆破漏斗则是由应力波反射拉伸剥落和爆轰气体共同作用下形成的[16,27-29]。可以说关于爆破破岩方面已经取得大量研究成果,但己有研究大多没有考虑围岩初始应力场对爆破效果的影响。实际上,爆破动应力与初始应力耦合作用对爆破效果影响复杂,一方面初始应力场改变了应力波的传播规律,对爆破裂纹的产生与扩展起导向作用,使裂纹扩展方向趋向于最大主应力方向[6-11];另一方面,静应力降低裂纹扩展速度和长度[13],使爆破破坏区的面积减小、形状随侧压力系数变化而变化[6-9]。然而,在深部高应力岩体爆破开挖过程中,爆炸荷载和地应力瞬态卸载所诱发的围岩损伤程度和范围均随地应力量级的提高而显著增大,损伤区分布随着侧压力系数的增大而向应力集中区发展[30-33],说明开挖爆破卸荷过程中,围岩高应力能够促进岩体损伤发展。上述研究工作说明高围岩应力对爆破破岩的影响规律尚有待进一步研究,如静应力对自由面附近爆破漏斗形成的影响、高围岩应力条件下爆破破坏区形态和破岩量与静应力的关系等,这些研究成果将对于深部工程爆破设计具有指导作用。为此,本文通过实验和应力分析,研究单自由面条件下静应力对爆破漏斗形态和爆破量的影响,揭示静应力与爆破耦合破岩规律,为深部地下工程开挖与矿床开采爆破设计提供理论依据。

1 静压力作用下水泥砂浆模型爆破实验

1.1 试件及爆破参数

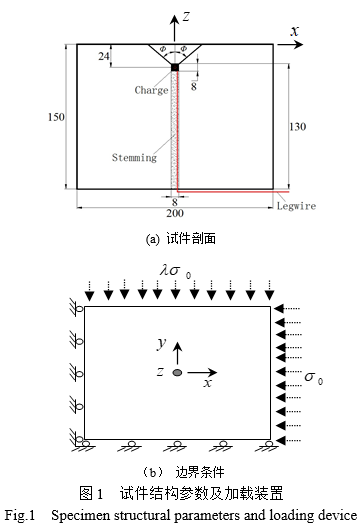

由于水泥砂浆材料具有均匀、各向同性及强度可设计性,本文采用水泥砂浆预制试件进行爆破实验,使试件在强度与波阻抗两方面与炸药匹配。试件材料参数为:密度2143 kg/m3,波阻抗8.45×106 kg/m3﹒m/s,单轴抗压强度分别为34.0、30.0和25.0 MPa,弹性模量21.16 GPa,泊松比0.21。图1给出了试件几何尺寸、爆破参数和加载系统。实验采用了尺寸为200×200×150 mm的长方形试块(见图1a,b),炮孔位于200×200 mm面中心线上,孔底距自由面的距离为20 mm,直径为8 mm(图1a)。爆破实验中采用黒索金与引火头药1:1混合炸药,使用电雷管引火头起爆。实验中保持装药量不变,每次爆破药量均为500 mg,装药高度8 mm,装药密度1.24 mg/mm3,最小抵抗线为w=24 mm(图1a)。由于药柱直径和高度均为8 mm,可认为是球状药包,因此,下文按球状药包爆破理论进行分析。

1.2 加载条件

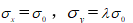

为了研究静压应力对爆破效果的影响,我们设计了双向加载装置,通过该装置可对试块施加双向侧向压力(见图1b)。为了便于分析,建立图1所示坐标系,取较大压应力作用面外法线方向为x轴正方向,自由面外法线方向为z轴正方向,坐标系oxyz为笛卡尔坐标。图1b中两个侧面静压力可表示为

(1)

式中,![]() 、

、 分别为正应力分量,λ为侧压力系数,

分别为正应力分量,λ为侧压力系数, ,

, 为应力常数。

为应力常数。

为了消除人为边界反射波对结构动响应的影响,实验过程中,在试件四个侧面加垫钢板以吸收应力波,模拟无反射边界条件。试件上表面为自由面,外法线为z轴,是爆破漏斗形成和碎岩块抛掷方向(见图1a)。

1.3 单向静压下爆破实验结果及分析

实验中首先利用加载设备对试件施加侧向压应力,载荷达到设计值后起爆炸药进行爆破,研究不同强度的试件在不同静载荷作用下的爆后裂纹分布、爆破漏斗形态及体积的变化规律,探讨静压力对爆破效果的影响。

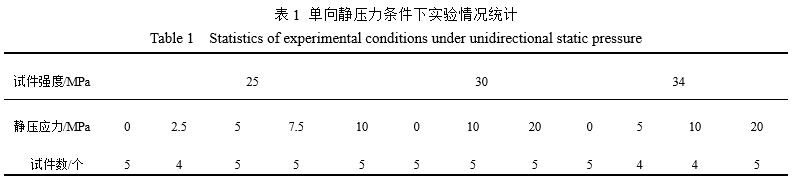

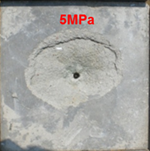

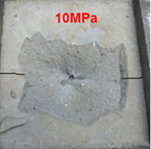

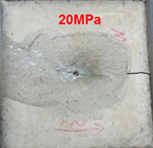

本文首先进行单向受压状态下(λ=0)的爆破实验,具体实验条件及试件数见表1,实验结果见图2-5。

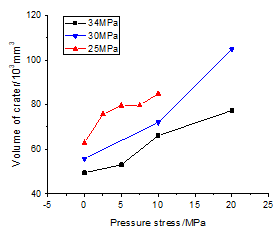

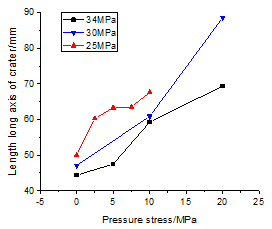

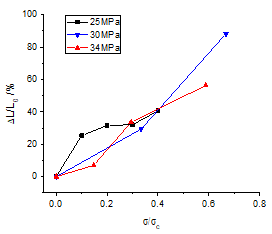

1.3.1 单向静压力对爆破漏斗形态、体积影响分析

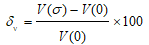

图2给出了不同单向压应力作用下的爆破漏斗形态以及自由面宏观裂纹分布。结果表明,虽然试件强度不同,但静压力对爆破破坏区形态的影响规律相同。无侧压力时爆破漏斗基本是圆形,试块自由面上随机分布3-4条宏观裂纹(见图2a)。侧面施加单向压应力后,爆破漏斗为近似椭圆形,长轴与侧压应力方向一致,试件内仅出现了一条平行加载方向且经过炮孔的宏观裂纹,其它方向均未出现宏观裂纹(见图2c、d),说明主压应力方向是裂纹扩展主导方向[6-11],也是破坏的优先发展方向。图3和图4给出了爆破漏斗体积和长轴尺寸随压应力变化规律。可见,随静压力增加爆破漏斗体积明显增大(见图3a),例如抗压强度σc=30 MPa的试件,在装药量和抵抗线不改变的情况下,爆破漏斗体积由无静压力时的55800 mm3增加到单向静压力为20 MPa时的104800 mm3,增加了88%。可见,在本实验条件下,单向侧压力对爆破破岩有明显促进作用。为了进一步分析静应力对爆破效果的影响,本文对图3a中结果进行无量纲处理,其中横轴静应力用材料的单轴抗压强度σc无量纲化,纵轴采用无侧压力时漏斗体积无量纲化:

(2)

式中,δv为施加侧压力情况下爆破漏斗体积增率,%;σ为侧压力;V(σ)为侧压力为σ时的爆破漏斗体积;V(0)为无侧压力时的爆破漏斗体积。

(a)0Mpa

(b)5Mpa

(c) 10Mpa

(d) 20MPa

图2 单向侧压下的爆破破坏区形态

Fig.1 Blasting damage zone under unidirectional lateral pressure

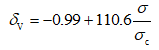

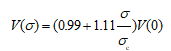

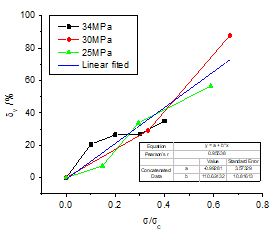

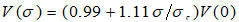

无量纲化后的结果见图3b,可见体积增率δv与σ/σc之间存在近似正比例关系,拟合后的表达式为:

(3)

由式(2)和式(3)得到考虑单向静压应力影响的爆破漏斗体积表达式为:

(4)

上述结果表明,当静应力比较低的时候,爆破漏斗体积与σ/σc之间存在近似正比例关系,但当静应力σ超过0.6σc后,漏斗体积增速有加快的趋势,即静应力越接近材料强度,其对爆破效果的促进作用越明显(见图3b)。

(a)漏斗体积

(b)漏斗增量

图3 爆破漏斗体积与单向静应力的关系

Fig. 3 Relationship between blasting crater volume and unidirectional static stress

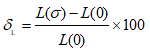

由图2爆破漏斗形态可以看出,在抵抗线和炸药量均不变的情况下,导致爆破量增加的原因是静压力改变了爆破漏斗的形状,由圆形演化为椭圆形,椭圆的短轴变化不明显,而长轴随静压力增大而增大。图4给出了爆破漏斗长轴随静应力的变化关系,图中δL为施加侧压力情况下爆破漏斗长轴增率,其表达式为

(5)

其中L为爆破漏斗长轴长度。

比较图3和图4结果可以看出,爆破漏斗长轴随静压力的变化规律与体积变化趋势一致,这里不再重复叙述。

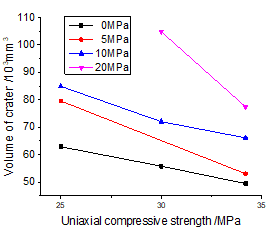

1.3.2 材料强度对爆破结果影响分析

图3a结果表明:强度是影响爆破效果的主要因素之一[18],强度越大,爆破漏斗体积越小,越难爆破。例如静压力为零的情况,强度为25 MPa时爆破漏斗体积为62905.3 mm3,而34 MPa时减小为49462 mm3,强度增加36%,漏斗体积减少21.4%。为了进一步分析存在静应力时强度对爆破效果的影响,本文在图5中给出了不同静压力下爆破漏斗体积随强度的变化曲线。可见在炸药量和抵抗线均不改变的情况下,爆破漏斗体积随强度增加线性降低,静压应力越大,下降梯度越大。出现上述变化趋势的主要原因是:在静应力相同时,静应力与抗压强度比σ/σc随强度增大而减小,由式(3)可知,体积增量减小。

(a)漏斗长轴

(b)长轴增量

图4 爆破漏斗椭圆长轴与单向静应力的关系

Fig. 4 Relationship between long axis of blasting crater ellipse and unidirectional static stress

图5 试件强度对爆破漏斗体积的影响

Fig. 5 Effect of specimen strength on blasting funnel volume

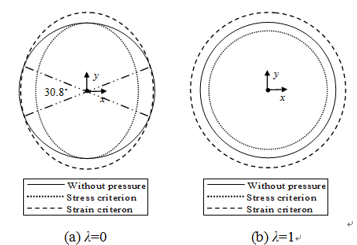

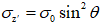

1.4 双向等压下爆破实验结果及分析

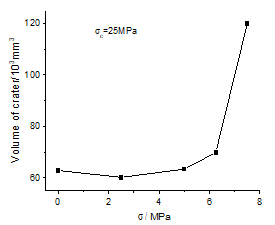

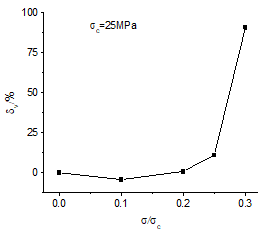

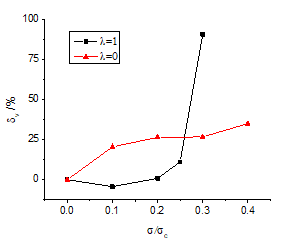

本文仅采用强度为25MPa的试件进行了双向等侧压力下(λ=1)的爆破实验,研究双向静压力对爆破效果的影响,具体结果见图6-7。

图6给出了不同静载荷下的爆破漏斗形态及自由面裂纹分布。结果表明,在双向等压条件下自由面破坏区始终为圆形,施加静载荷后,爆生径向裂纹消失,说明双向等值静压应力对径向裂纹产生与扩展起抑制作用。图7给出了爆破漏斗体积随静载荷的变化规律,在双向等压力作用下,随静应力值增加,爆破漏斗体积先减少,后增加,而且增加速率不断增大,也就是说在静应力较小的时候,静应力对爆破破岩起抑制作用,随静应力值增大,其对爆破破岩的促进作用越来越显著,当σ/σc超过0.2后,爆破漏斗体积增长速率快速提高。图8给出了单向、双向等压条件下爆破漏斗体积变化情况比较结果,可见两种不同受力状态下漏斗体积的变化趋势存在明显差异。在装药量和抵抗线不变的情况下,单向静应力对爆破起促进作用,随静应力增加爆破漏斗体积不断增加,变化趋势平缓;而双向等值压应力对爆破效果的影响是先抑制、后促进,在应力值较低的情况下(应力仅为0.25σc)爆破漏斗体积增加速度明显提高。上述结果表明,应力状态是影响爆破效果的主要因素,双向等压下岩体更容易爆破。也就是说,可以通过精细设计使爆破方案与应力场的匹配,提高爆破效果,降低炸药消耗。

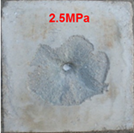

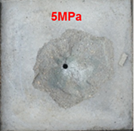

(a)0Mpa

(b)2.5Mpa

(c)5Mpa

(d)6.25Mpa

(e)7.5Mpa

图6 双向等值侧压下的爆破破坏区形态(σc=25 MPa)

Fig. 6 The shape of blasting damage zone under bidirectional equivalent lateral pressure (sigma c=25 MPa)

(a)漏斗体积

(b)漏斗体积增量

图7 双向等值侧压下的爆破漏斗体积变化规律

Fig. 7 Variation rule of blasting funnel volume under bidirectional equivalent lateral pressure

图8 不同应力状态下爆破漏斗体积变化趋势比较(σc=25 MPa)

Fig. 8 Comparison of the trend of blasting funnel volume under different stress states (sigma c=25 MPa)

2 静应力与球状药包爆破耦合破岩机理研究

由图2a和图6a可以看出,试件表面破坏包括随机分布的径向裂纹和爆破漏斗两部分。径向裂纹面平行z轴,爆破漏斗面与z轴夹角为φ(见图1a)。爆破漏斗形成过程是一个复杂过程,图9给出了爆破漏斗形成过程示意图,爆炸应力波到达自由面处形成反射拉伸波,自由面附件岩体出现反射拉伸裂纹[7,28],并与爆炸产生的径向放射裂纹相互作用,在炮孔与节理面之间形成裂纹密集破坏区[7],之后在爆轰气体作用下形成爆破漏斗。为此,本文重点讨论静载荷对径向裂纹和反射拉伸裂纹产生与扩展的影响,揭示静应力与爆破联合破岩机理。

(a)径向与反射拉伸裂纹

(b)漏斗体积

图9 爆破漏斗形成过程

Fig. 9 Formation process of blasting funnel

假设爆破过程中炸药爆炸作用不随静应力变化而变化,岩石内任一点的应力(应变)是二者的叠加。因此,可以通过分析静应力作用下试件内的应力应变分布规律研究静应力对爆破效果的影响。

假定试件内拉伸裂纹的产生与扩展满足拉应力或拉应变准则,即静载荷引起的垂直裂纹表面的正应力或线应变为拉应力或拉应变时,将促进该点爆破裂纹的产生,反之,如果是压应力或压应变,将抑制裂纹产生与扩展。

本文接下来重点讨论静载荷作用下岩体内静应力和应变的分布规律,探讨静应力对球状药包爆破破岩影响。

2.1 双向侧压下试块内的静应力、应变场

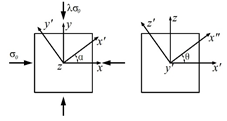

2.1.1 坐标变换

图10给出了试件内任一点o的初始应力状态及其坐标变换,图11给出了爆破漏斗面与变换后坐标轴之间的关系。初始坐标系![]() 由图1定义,分别对应加载面和自由面的外法线方向,而图2、图6和图9中径向裂纹面、爆破漏斗面和反射拉伸裂纹面均与初始指标成一定角度。若xoy坐标系绕z轴逆时针旋转角度

由图1定义,分别对应加载面和自由面的外法线方向,而图2、图6和图9中径向裂纹面、爆破漏斗面和反射拉伸裂纹面均与初始指标成一定角度。若xoy坐标系绕z轴逆时针旋转角度![]() 后得到坐标系

后得到坐标系 (见图10a),则

(见图10a),则 轴是图2和图6中径向裂纹的外法线,应力分量

轴是图2和图6中径向裂纹的外法线,应力分量 和应变分量

和应变分量 与这类裂纹产生与扩展密切相关(见图11a)。若

与这类裂纹产生与扩展密切相关(见图11a)。若 坐标系绕

坐标系绕 轴逆时针旋转角度

轴逆时针旋转角度 后得到坐标系

后得到坐标系 ,则

,则 轴是图2、图6和图9中反射拉伸裂纹面和爆破漏斗面的外法线(见图11b),应力分量

轴是图2、图6和图9中反射拉伸裂纹面和爆破漏斗面的外法线(见图11b),应力分量 和应变分量

和应变分量 与爆破漏斗形成密切相关。由于对称性,本文仅分析0≤a≤π/2、0≤

与爆破漏斗形成密切相关。由于对称性,本文仅分析0≤a≤π/2、0≤ ≤π/2区域内的应力应变分布,通过静应力作用下这些正应力与线应变分量的变化规律,定性分析静应力对爆破效果的影响。

≤π/2区域内的应力应变分布,通过静应力作用下这些正应力与线应变分量的变化规律,定性分析静应力对爆破效果的影响。

(a)绕z轴旋转 (b)绕y´轴旋转

图10 坐标变换

Fig. 10 Coordinate transformation

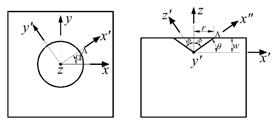

(a)漏斗平面 (b)漏斗剖面

图11 爆破漏斗与坐标变换

Fig. 11 Blasting funnel and coordinate transformation

2.1.2 应力、应变分析

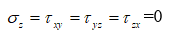

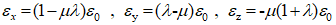

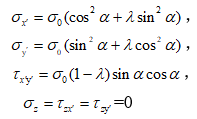

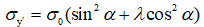

图1中双向受压试件内任一点o的应力状态见图10a,初始坐标系 下各应力分量分别为

下各应力分量分别为

(6)

式中,![]() 和

和![]() 分别

分别 坐标系下的正应力和剪应力分量。

坐标系下的正应力和剪应力分量。

假设材料处于线弹性状态,则o点的线应变分量为

(7)

式中, ;E为杨氏弹性模量;μ为泊松比;

;E为杨氏弹性模量;μ为泊松比; 分别为线应变分量。

分别为线应变分量。

xoy坐标系绕z轴逆时针旋转角度![]() 后得到坐标系

后得到坐标系 (见图10a),在新坐标下o点的各应力分量的表达式为

(见图10a),在新坐标下o点的各应力分量的表达式为

(8)

式中,![]() 和

和![]() 分别为

分别为 坐标系下的正应力和剪应力分量。

坐标系下的正应力和剪应力分量。

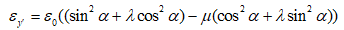

沿坐标轴 方向的线应变分量为

方向的线应变分量为 ,其表达式为

,其表达式为

(9)

坐标系绕

坐标系绕 轴逆时针旋转角度

轴逆时针旋转角度![]() 后得到坐标系

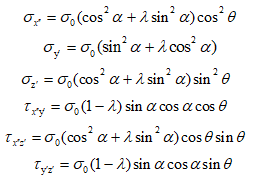

后得到坐标系 (见图10b),在新坐标下o点的各应力分量的表达式为

(见图10b),在新坐标下o点的各应力分量的表达式为

(10)

式中 、

、 、

、 和

和 、

、 、

、 分别为

分别为 坐标系下的正应力和剪应力分量。

坐标系下的正应力和剪应力分量。

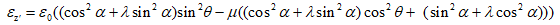

沿坐标轴 方向的线应变分量为

方向的线应变分量为 ,其表达式为

,其表达式为

(11)

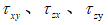

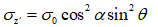

2.2 静压应力对爆破破岩影响分析

爆破破岩过程是岩体内裂纹产生与扩展的过程,由图2a和图6a可以看出,裂纹主要包括由炮孔向外沿半径扩展的径向放射状裂纹和自由表面处的反射拉伸裂纹[7]。假设上述裂纹均为拉裂纹[6-8],采用拉应力或拉应变准则判断裂纹的产生与扩展。上文分析表明:径向裂纹面平行z轴,外法线为![]() 轴,其产生与扩展由正应力

轴,其产生与扩展由正应力![]() 或线应变

或线应变![]() 控制。而反射拉伸裂纹面的外法线为

控制。而反射拉伸裂纹面的外法线为![]() 轴,其产生与扩展由正应力

轴,其产生与扩展由正应力![]() 或线应变

或线应变![]() 控制。下文重点分析静压应力对这两类裂纹产生及扩展的影响。

控制。下文重点分析静压应力对这两类裂纹产生及扩展的影响。

2.2.1 静应力对径向裂纹扩展影响分析

(1)基于拉应力准则的结果分析

由式(8)得正应力分量 的表达式

的表达式

(12)

式(12)表明, 在0≤a≤π/2区间内是单调函数,最大值为

在0≤a≤π/2区间内是单调函数,最大值为 =

= ,出现在a=π/2处,最小值为

,出现在a=π/2处,最小值为 =λ

=λ ,出现在a=0处。在炸药爆炸应力作用下,动应力首先要克服上述压应力,因此双向静压应力抑制径向裂纹产生与扩展。而最大压应力

,出现在a=0处。在炸药爆炸应力作用下,动应力首先要克服上述压应力,因此双向静压应力抑制径向裂纹产生与扩展。而最大压应力 作用方向上

作用方向上 值最小,在爆破应力作用下最易出现拉裂纹,该方向仍然是径向裂纹产生与扩展的主导方向。

值最小,在爆破应力作用下最易出现拉裂纹,该方向仍然是径向裂纹产生与扩展的主导方向。

单向压应力状态下(λ=0): =0,出现在a=0处,径向裂纹在该方向首先产生、扩展并聚集,其它方向的径向裂纹得到抑制(见图2)。

=0,出现在a=0处,径向裂纹在该方向首先产生、扩展并聚集,其它方向的径向裂纹得到抑制(见图2)。

双向等压状态下(λ=1): =

= ,径向裂纹均受到抑制,裂纹扩展区域仍然为圆形(见图6)。

,径向裂纹均受到抑制,裂纹扩展区域仍然为圆形(见图6)。

(2)基于拉应变准则的结果分析

线应变分量 的表达式见式(9),可见该应变分量受到λ、μ、a三个变量控制。

的表达式见式(9),可见该应变分量受到λ、μ、a三个变量控制。

对于双向等压加载λ=1情况, =(1-μ)

=(1-μ)![]() ,

, 始终为压应变,静压力对径向裂纹起抑制作用。

始终为压应变,静压力对径向裂纹起抑制作用。

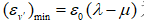

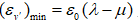

当0<λ<1时, ≤

≤ ≤

≤ ,为单调函数,最大值出现在a=π/2处,为压应变;最小值出现在a=0处,当λ>μ时,

,为单调函数,最大值出现在a=π/2处,为压应变;最小值出现在a=0处,当λ>μ时, 为压应变,而当λ<μ时

为压应变,而当λ<μ时 为拉应变。也就是说,当0≤a≤π/2时,

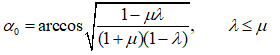

为拉应变。也就是说,当0≤a≤π/2时, 会出现有拉应变逐渐转化为压应变的情况,即同一种受力状态下,静应力对径向裂纹的影响会出现由促进到抑制的变化过程。令

会出现有拉应变逐渐转化为压应变的情况,即同一种受力状态下,静应力对径向裂纹的影响会出现由促进到抑制的变化过程。令 =0,由式(9)可以得到

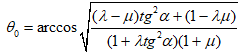

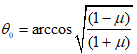

=0,由式(9)可以得到 由拉应变转化为压应变的分界角

由拉应变转化为压应变的分界角 ,简称为拉压分界角,其表达式为

,简称为拉压分界角,其表达式为

(13)

就是说在0<a< 且λ<μ的情况下

且λ<μ的情况下 出现拉应变,其它情况

出现拉应变,其它情况 均为压应变。

均为压应变。

在爆炸应力作用下该区域是径向裂纹首先出现区域,成为径向裂纹的主导发展方向,而其它情况下径向裂纹将被抑制。

通过上述分析表明,在爆炸应力作用下,试件内最容易出现径向拉裂纹的方向是最大主应力作用方向,即最大主应力方向是径向裂纹产生与发展的主导方向[6-11]。

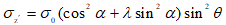

(3)实验条件下径向裂纹扩展区域分析

对于本文实验情况,μ=0.21,静载荷加载状态分别为单向压状态(λ=0)和双向等压状态(λ=1),下面分两种情况分别讨论。

对于单向压加载λ=0情况,式(12)简化为 ,出现在a=π/2处,

,出现在a=π/2处, =0,出现在a=0处。由式(13)得

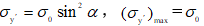

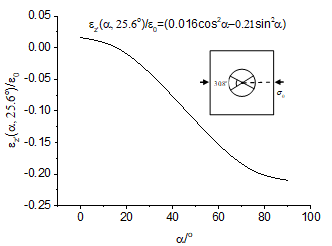

=0,出现在a=0处。由式(13)得![]() =24.6o。图12给出了

=24.6o。图12给出了 沿漏斗边缘的变化曲线,结果表明,在0o≤a<24.6o范围内

沿漏斗边缘的变化曲线,结果表明,在0o≤a<24.6o范围内 为拉应变,在该区域内爆生径向裂纹的产生及扩展将得到促进,最大线应变

为拉应变,在该区域内爆生径向裂纹的产生及扩展将得到促进,最大线应变 =-0.21

=-0.21 ,出现在最大静压应力作用线上,爆生径向裂纹首先出现在中轴线上,并在中轴线对称两端各24.6o范围内聚集发展,其它区域的径向裂纹受到抑制。

,出现在最大静压应力作用线上,爆生径向裂纹首先出现在中轴线上,并在中轴线对称两端各24.6o范围内聚集发展,其它区域的径向裂纹受到抑制。

对于单向压加载λ=1情况,式(9)和(12)分别简化为 =0.79

=0.79![]() ,

, =

= ,径向裂纹均受到抑制。

,径向裂纹均受到抑制。

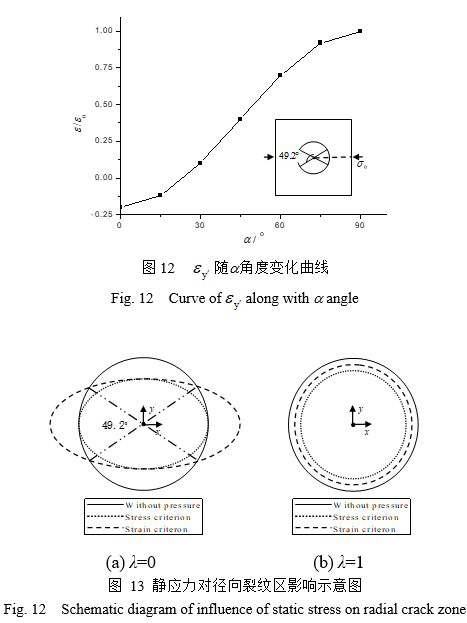

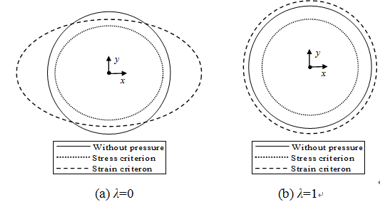

图13给出了无静压力和存在静应力条件下分别由拉应力准则、拉应变准则确定的爆破漏斗形态示意图。比较拉应力准则和拉应变准则得到的结果,对于单向应力状态,两者均得出了在静应力作用下最大主压应力作用方向是径向裂纹优先产生并扩展、而较小主压应力方向的径向裂纹被抑制的结论,不同之处在于前者结论是静应力对径向裂纹只有导向作用,无促进作用;而后者结论是静应力对径向裂纹起导向作用同时,还促进主裂纹产生与扩展(见图13a)。显然后者的结论与图2实验结果符合的更好,说明应变准则更适合作为本实验条件下岩体的破坏准则。而对于双向等压状态,两者均得出静应力抑制了径向裂纹扩展,不同之处在于前者抑制作用比后者更明显(见图13b)。

2.2.2 静应力对自由面反射拉伸裂纹扩展影响分析

自由面反射拉伸裂纹面的外法线为 轴,静应力对其形成的影响主要通过正应力分量

轴,静应力对其形成的影响主要通过正应力分量 和线应变分量

和线应变分量 来体现,当

来体现,当 或

或 为拉应力或拉应变时,静应力促进这类裂纹的产生与扩展,反之抑制其形成。

为拉应力或拉应变时,静应力促进这类裂纹的产生与扩展,反之抑制其形成。

(1)基于拉应力准则的结果分析

式(10)给出了正应力分量 的表达式

的表达式

(14)

可见无论λ、a及θ如何变化, 始终为压应力,抑制爆破漏斗形成,即静应力导致爆破漏斗减小,对爆破破岩起抑制作用。

始终为压应力,抑制爆破漏斗形成,即静应力导致爆破漏斗减小,对爆破破岩起抑制作用。

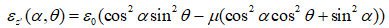

(2)基于拉应变准则的结果分析

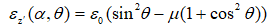

线应变分量 的表达式见式(11),该应变分量受到λ、μ、a以及θ四个变量控制,其中侧压力系数λ代表受力状态,泊松比μ体现材料特性、a和θ描述反射拉伸裂纹面的空间形态。为了讨论方便,将

的表达式见式(11),该应变分量受到λ、μ、a以及θ四个变量控制,其中侧压力系数λ代表受力状态,泊松比μ体现材料特性、a和θ描述反射拉伸裂纹面的空间形态。为了讨论方便,将 记为

记为 。当试件内某点处的

。当试件内某点处的 为,拉应变时,将促进该点处反射拉伸裂纹的产生与扩展反之,抑制裂纹的产生与扩展。当θ=0时,

为,拉应变时,将促进该点处反射拉伸裂纹的产生与扩展反之,抑制裂纹的产生与扩展。当θ=0时, ,而当θ=90°时,

,而当θ=90°时, 。由于对称性,仅讨论第一象限内

。由于对称性,仅讨论第一象限内 的分布规律,即0≤a≤π/2。

的分布规律,即0≤a≤π/2。

令 =0,由式(11)得拉压分界角θ0为

=0,由式(11)得拉压分界角θ0为

(15)

当θ≤θ0时,该点处的应变为拉应变,静应力促进反射拉伸裂纹形成,反之为压应变,抑制这类裂纹形成,θ=θ0是临界状态,该点处静应力引起的线应变 =0,静应力对反射拉伸裂纹形成无影响。式(15)表明,拉压分界角θ0与λ、μ、a三个变量相关,比较复杂,为此,本文仅以实验材料及加载条件为例讨论静应力对自由面反射拉伸裂纹扩展的影响。

=0,静应力对反射拉伸裂纹形成无影响。式(15)表明,拉压分界角θ0与λ、μ、a三个变量相关,比较复杂,为此,本文仅以实验材料及加载条件为例讨论静应力对自由面反射拉伸裂纹扩展的影响。

(3)单向静压状态(λ=0)结果分析

当试件处于单向静压力状态(λ=0)时,式(11)、式(14)和式(15)分别简化为

(16)

(17)

(18)

式(18)的适用条件为 ,

, ,当μ=0.21时,

,当μ=0.21时, =65.4°。当

=65.4°。当 时,

时, 为拉应变,而

为拉应变,而 且θ<θ0时,

且θ<θ0时, 也为拉应变,这些情况下,静应力均促进反射拉伸裂纹产生与扩展,使漏斗体积增大。其它情况下静应力抑制这类裂纹产生,使反射拉伸破坏区减小。

也为拉应变,这些情况下,静应力均促进反射拉伸裂纹产生与扩展,使漏斗体积增大。其它情况下静应力抑制这类裂纹产生,使反射拉伸破坏区减小。

对于实验中σc=25 MPa情况,不施加静载荷时爆破漏斗的平均半径为r=48.1 mm,抵抗线W=24 mm,漏斗张开角φ=64.4°,对应的θ=25.6°,对于图2中爆破漏斗长轴方向, =0,θ0=24.6°,此时静应力在该点处产生的线应变

=0,θ0=24.6°,此时静应力在该点处产生的线应变 =0.016

=0.016 ,为压应变,对长轴方向材料的破坏起抑制作用,由于数值较小,影响也比较小。图14给出了线应变分量

,为压应变,对长轴方向材料的破坏起抑制作用,由于数值较小,影响也比较小。图14给出了线应变分量 沿漏斗边缘分布曲线,可见压应变只是在

沿漏斗边缘分布曲线,可见压应变只是在![]()

=15.4°较小范围内出现,且数值均较小,最大压应变出现在图2中爆破漏斗长轴上,其值为0.016

=15.4°较小范围内出现,且数值均较小,最大压应变出现在图2中爆破漏斗长轴上,其值为0.016 ,最大拉应变出现在短轴上,其值为0.21

,最大拉应变出现在短轴上,其值为0.21 。

。

图15给出了无静压力和存在静压力条件下分别由拉应力准则、拉应变准则确定的爆破漏斗形态。可见,在应力状态下,无论拉应力准则还是拉应变准则得到的爆破漏斗形态均(图15a)与图2中结果存在较大差异,并没能很好解释实验现象。

图14 垂直破坏面的线应变沿漏斗边缘的分布

Fig. 14 distribution of line strain along the funnel edge of vertical failure surface

图15 不同静应力状态下自由面反射拉伸破坏区示意图

FIG. 15 schematic diagram of free surface reflection and tensile failure zone under different static stress conditions

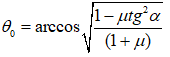

(4)双向等压状态(λ=1)结果分析

当试件处于双向等压状态(λ=1)时,式(11)、式(14)和式(15)分别简化为

(19)

(20)

(21)

由式(19)和(20)可以看出,无论是应力准则还是应变准则,静应力对反射拉伸裂纹区形态的影响均与 无关,无方向性,即形成圆形破坏区域,应力准则使破坏区减小。而采用应变准则探讨静应力影响时,拉压分界角θ0是材料常数,只与泊松比有关。

无关,无方向性,即形成圆形破坏区域,应力准则使破坏区减小。而采用应变准则探讨静应力影响时,拉压分界角θ0是材料常数,只与泊松比有关。

当μ=0.21时,θ0=36.1°,即θ<36.1°时,静应力产生拉应变,促进漏斗产生,最大力应变 =0.42

=0.42 ,出现在θ=0平面,即平行自由面的一组平面。对于实验中σc=25 MPa情况,不施加静载荷时爆破漏斗面对应的θ=25.6°,因此,静应力促进自由面反射拉伸裂纹形成,使漏斗体积增大,具体结果见图15b。反射拉伸破坏区形态表明,拉应力准则能够解释图6中爆破漏斗随静应力增加受到抑制而减小的现象,但无法解释之后爆破漏斗随静应力增加又逐渐增大,而且加速增大的现象。而拉应变准则无法解释图6中爆破漏斗随静应力增加受到抑制而减小的现象,但能够解释之后爆破漏斗随静应力增加又逐渐增大的现象。

,出现在θ=0平面,即平行自由面的一组平面。对于实验中σc=25 MPa情况,不施加静载荷时爆破漏斗面对应的θ=25.6°,因此,静应力促进自由面反射拉伸裂纹形成,使漏斗体积增大,具体结果见图15b。反射拉伸破坏区形态表明,拉应力准则能够解释图6中爆破漏斗随静应力增加受到抑制而减小的现象,但无法解释之后爆破漏斗随静应力增加又逐渐增大,而且加速增大的现象。而拉应变准则无法解释图6中爆破漏斗随静应力增加受到抑制而减小的现象,但能够解释之后爆破漏斗随静应力增加又逐渐增大的现象。

(5)静应力对爆破漏斗形态影响分析

如前所述,爆破漏斗形成是自由面反射拉伸裂纹与径向放射裂纹耦合作用的结果,因此研究静应力对爆破漏斗形态的影响,应综合考虑静应力对自由面反射拉伸裂纹破坏区和径向放射裂纹区的影响。

图16给出了无静压力和不同静压力条件下分别由拉应力准则、拉应变准则确定的爆破漏斗形态。

单向静压作用下,从图13a和图15a可以看出,与无静载作用情况下的破坏区形状及大小相比较,根据应力准则得到的径向裂纹区x轴方向不变,y轴方向减小(图13a),而自由面反射拉伸破坏区x轴方向减小,y轴方向不变(图15a),二者耦合作用后的爆破漏斗区形态如图16a所示,整体小于无静压力时的爆破漏斗,显然该结果与图2中实验结果差别较大,表明应力准则无法很好解释图2中的实验现象。根据应变准则得到的径向裂纹区x轴方向增大,y轴方向减小(图13a),而自由面反射拉伸破坏区x轴方向减小,但减小量不大,y轴方向增大(图15a),二者耦合作用后的爆破漏斗区形态如图16a所示,爆破漏斗最终形态为椭圆形,长轴在加载方向,比无静载荷时增加,短轴变化无法定性确定,该结果与图2中实验结果符合较好,表明应变准则能够很好解释图2中的实验现象。

双向等压静载作用下,从图13b和图15b可以看出,破坏区均为圆形,与无静载作用的破坏区比较,根据应力准则得到的径向裂纹区和自由面反射拉伸破坏区半径均减小,二者耦合作用后的爆破漏斗如图16b所示,爆破漏斗半径明显小于无载荷情况,显然该结果与图6中实验结果差别较大。而根据应变准则得到结论是双向等值静压力对径向裂纹起抑制作用,对自由面反射拉伸破坏起促进作用,在静应力较小的情况下,径向裂纹对最终爆破漏斗形态影响较大,抑制漏斗形成,导致爆破漏斗体积小于无静载条件下的值(见图7a);随着静应力值增大,自由面反射拉伸破坏逐渐成为影响爆破漏斗形成的主导因素,静应力对反射拉伸的促进作用逐渐抵消了对径向裂纹抑制作用的不利影响使最终爆破漏斗体积逐渐增大,直至出现大面积破坏(见图6)。可见应变准则很好的解释了图6中的实验现象。

图16不同静应力状态下爆破漏斗形态示意图

FIG. 16 schematic diagram of blasting crater under different static stress conditions

3 结 论

(1)静应力对径向裂纹产生与扩展影响显著。无侧压力时试块自由面上的径向裂纹随机分布;侧面施加单向压应力后,试件内平行加载方向且经过炮孔的径向裂纹首先产生并扩展为宏观裂纹,其它径向裂纹受到抑制,使得加载方向成为裂纹扩展的主导方向和岩体破坏的优先发展方向;双向等压条件下自由面处没有出现明显的爆生径向宏观裂纹,表明双向等值静压应力对径向裂纹产生与扩展起抑制作用。

(2)静应力对爆破漏斗形态和体积影响显著。无静载荷作用时爆破漏斗口为圆形,爆破形成圆锥形破岩区域;在单向静压力与爆破动应力耦合作用下,破坏区漏斗口为椭圆形,椭圆长轴与静压力方向一致,随静压力增加,长轴长度明显增加,漏斗体积增大,漏斗体积与静压应力之间存在线性关系: ;双向等压情况下,爆破漏斗仍然为圆形,随静压力逐渐增大,漏斗体积先减小后增加,在应力比σ/σc接近0.3时,爆破漏斗体积就出现了非线性增长,可见双向等压下静应力对爆破破岩的影响更显著。结果表明,矿岩体的静应力状态是影响爆破破岩的主要因素之一,可以通过爆破设计与应力场匹配,诱导岩体内高应变能释放,促进岩体破碎,改善爆破破岩效果,降低能耗和产生成本。

;双向等压情况下,爆破漏斗仍然为圆形,随静压力逐渐增大,漏斗体积先减小后增加,在应力比σ/σc接近0.3时,爆破漏斗体积就出现了非线性增长,可见双向等压下静应力对爆破破岩的影响更显著。结果表明,矿岩体的静应力状态是影响爆破破岩的主要因素之一,可以通过爆破设计与应力场匹配,诱导岩体内高应变能释放,促进岩体破碎,改善爆破破岩效果,降低能耗和产生成本。

(3)强度是影响爆破效果的主要因素之一,强度越大,爆破漏斗体积越小,越难爆破。在静应力与爆破动应力耦合破岩条件下,静应力和岩体强度对爆破破岩的影响通过静应力与抗压强度比σ/σc来描述,σ/σc越大,对爆破破岩的影响越明显。

(4)应力、应变分析结果表明,应变准则得到的结果很好的解释了爆破动应力与静压应力耦合作用下试件的破坏现象,爆破漏斗形成是径向裂纹与自由面反射拉伸裂纹共同作用的结果。单向静压应力作用下,径向裂纹是控制爆破漏斗形态的主要因素,径向裂纹扩展的方向性使爆破漏斗由圆形转化为椭圆形。而双向等压条件下,在σ/σc较小时,径向裂纹是控制爆破漏斗形成的主要因素,静应力对径向裂纹的抑制作用导致爆破漏斗体积减小,而随着σ/σc增大,自由面反射拉伸破坏逐渐成为影响爆破漏斗形成的主导因素,静应力对反射拉伸破坏的促进作用使爆破漏斗体积逐渐增大,直至出现大面积破坏。

参考文献:

[1] Egger P.Design and const ruction aspect of deep tunnels.Tunnel Underground Space Technol 2000;15(04):403-8.

[2] Feng XT,Hudson J A.Rock engineering design.Leiden:CRC Press.

[3] Feng GL,Feng XT,Chen BR,Xiao YX,Yu Y.A Microseismic method for dynamic warning of rockburst development processes in tunnels.Rock Mech Rock Eng 2015;48:2061-76.

[4] Feng XT,Zhang CQ,Li SJ,Qiu SL,Zhang CS,Dynamic design method for deep tunnels at hard rocks.Beijing:Science Press,2013.(in Chinese)

[5] Feng XT,Hudson JA.The ways ahead for rock engineering design methodologies.Int J Rock Mech Min Sci 2004;41:255-73.

[6] Donze FV,Bouchez J,Mangnier SA.Modeling fractures in rock blasting.Int J of Rock Mech Min Sci 1997;34:1152-63.

[7] Ma GW,An XM.Numerical simulation of basting-induced rock fractures.Int J of Rock Mech Min Sci 2008;45: 966-75.

[8] Yilmaz O,Unlu T.Three dimensional numerical rock damage analysis under blasting load.Tunnel Underground Space Technol 2013;38:266-78.

[9] Bai Y,Zhu WC,Wei CH,Wei J.Numerical simulation on two-hole blasting under different in-situ stress conditions.Rock Soil Mech 2013;34(S1):466-71.(in Chinese)

[10] Jung WJ,Utagava M,Ogata Y,Seto M,Katsuyama K,Miyake A and Ogava T.Effects of rock pressure on crack generation during tunnel blasting.J Jap Explos Soc 2001;62:138-46.

[11] Xiao ZX,Zang ZC,Li DM.The influence of initial stress field on blasting.J Chin Coal Soc 1996;21(05):497-501.(in Chinese)

[12] Liu DS,Wang WF,Yang LJ,Xie FH.Holophotoelasticity study on mechanism of blasting under initiative stress field.J Chin Coal Soc 1999;24(06):612-4.(in Chinese)

[13] Yang LY,Yang RS,Xu P,Song YW.Experimental study on the effect of initial compression stress field on blast-induced crack behaviors.J Chin Coal Soc 2013;38(03):404-10.(in Chinese)

[14] Kutter HK,Fairhurst C.On the fracture process in blasting.Int J Rock Mech Min Sci 1971;8:181-202.

[15] McHugh S.Crack extension caused by internal gas pressure compared with extension caused by tensile stress.Int J Fract 1983;21:163-76.

[16] Fourney WL,Dick RD,Wang XJ and Wei Y.Fragmentation mechanism in crater blasting.Int J Rock Mech Min Sci Geomech Abstr 1993;30:413-29.

[17] Nakamura Y.Model experiments on effectiveness of fracture plane control methods in blasting.Int J Blast Fragment 1999;3:59-78.

[18] Nakamura Y,Cho SH,Yoneoka M,Yamamoto M,Kaneko K.Model experiments on crack propagation between two charge holes in blasting.Sci Technol Energetic Mater 2004;65:34-9.

[19] Yang R,Bawden WF,Katsabanis PD.A new constitutive model for blast damage.Int J Rock Mech Min Sci 1996;33:245-54.

[20] Liu L,Katsabanis PD.Development of a continuum damage model for blasting analysis.Int J Rock Mech Min Sci 1997;34:217-31.

[21] Plaine AS,Please CP.An improved model of fracture propagation by gas during rock blasting-some analytical results.Int J Rock Mech Min Sci Geomech Abstr 1994;31:699-706.

[22] Dally JW,Fourney WL and Holloway DC.Influence of containment of the bore hole pressures on explosive induced fracture.lnt J Rock Mech Min Sci Geomech Abstr 1975;12:5-12.

[23] Nilson RH,Proffer WJ,Duff RE.Modelling of gas-driven fractures induced by propellant combustion within an explosion cavity.Int J of Rock Mech Min Sci 1985;22:3-19.

[24] Hao H,Wu C,Zhou Y.Numerical analysis of blast-induced stress waves in a rock mass with anisotropic continuum damage models–Part I: equivalent material property approach.Rock Mech Rock Eng 2002;35:79-94.

[25] Cho SH,Kaneko K.Influence of the applied pressure waveform on the dynamic fracture processes in rock.Int J of Rock Mech Min Sci 2004; 41:771-84

[26] Shin JH,Moon HG,Chea SE.Effect of blast-induced vibration on existing tunnels in soft rocks.Tunnel Underground Space Technol 2011; 26:51-61.

[27] Ambrosini RD,Luccioni BM,Danesi RF,Riera JD,Rocha MM.Size of craters produced by explosive charges on or above the ground surface.Shock Waves 2002;12:69-78.

[28] Wang ZL,Li YC,Shen RF.Numerical simulation of tensile damage and blast crater in brittle rock due to underground explosion.Int J of Rock Mech Min Sci 2007;44:730-8.

[29] Zhu ZM.Numerical prediction of crater blasting and bench blasting.Int J of Rock Mech Min Sci 2009;46:1088-96.

[30] Lu WB,Yang JH,Yan P,Chen M,Zhou CB,Luo Y,Jin L.Dynamic response of rock mass induced by the transient release of in-situstress.Int J of Rock Mech Min Sci 2012;53:129-41.

[31] Yan P,Li T,Lu WB,Chen M,Zhou CB.Properties of excavation damaged zone under blasting load in deep tunnels.Rock Soil Mech 2013;34(S1):451-57.(in Chinese)

[32] Yang D,Li HB,Xia X,Luo CW.Study of blasting-induced dynamic damage of tunnel surrounding rocks under high in-situ stress.Rock Soil Mech 2014;35(04):1110-6.(in Chinese)

[33] Zhu WC,Wei J,Zhao J,Niu LL.2D numerical simulation on excavation damaged zone induced by dynamic stress redistribution.Tunnel Underground Space Technol 2014;43:315-26.