李小帅1,贾建军2,高迎秋3,赵子赫3

(1.辽宁科技大学矿业学院,辽宁 鞍山 114051;2.鞍钢矿业爆破有限公司,辽宁 鞍山 114051;3.辽宁省公安厅治安管理总队,辽宁 沈阳 110032)

摘 要:为提高矿山采选联合企业综合效益,从爆破块度以及碎块内部损伤程度对破碎和磨矿能耗影响进行研究,找出合适的矿岩爆破块度,通过提高碎块内部损伤程度,降低破磨成本。设计均匀试验,找出爆破效果与破碎磨矿成本的影响关系,采用离散元法,对不同块度和损伤程度的矿石碎块进行了数值模拟,研究了爆破块度及块内损伤程度对破磨能耗的影响规律。建立采矿综合成本最优化模型,得出不同岩性在采选综合成本最低时的破碎块度分布与碎块损伤程度,并在不同的采区进行针对性的爆破设计,以爆破手段控制破碎效果,实现爆破与破碎磨矿协同节能的目标。

关键词:采选联合;内部损伤;数值模拟;爆破参数

Blasting technique for optimizing the comprehensive cost of mining and mineral processing

LI Xiaoshuai1,JIA Jianjun2

(1.School of Mining Engineering, University of Science and Technology LiaoNing,Anshan 114051;2. Ansteel mining blasting Co.Ltd LiaoNing,Anshan 114051)

Abstract: In order to improve the comprehensive benefits of a mining-mineral processing complex, the influence of blasting fragmentation and internal damage degree of fragment on crushing and grinding energy consumption was studied, find out the proper blasting fragmentation of ore and rock. Moreover, by increasing the degree of damage inside the fragment, the cost of crushing and grinding is reduced. The influence of blasting effect on the cost of crushing and grinding was found basing on uniform experimental design. Numerical simulation of ore fragments with different fragment size and internal damage degree is carried out by using the discrete element method , and the influence of blasting fragmentation and internal damage degree of fragment on the crushing and grinding energy consumption was studied. By establishing the optimization model of comprehensive cost of mining and mineral processing, the fragmentation distribution and internal damage degree of different minerals in the lowest comprehensive cost of mining and extraction are obtained. The specific blasting design is carried out in different mining areas, and the fragmentation effect is controlled by means of blasting, so as to achieve the goal of synergetic energy saving between blasting and crushing-grinding.

Key words: mining and mineral processing; internal damage; numerical simulation; blast parameters

0 引 言

我国矿山采选联合企业普遍存在能耗高、综合效益差等技术难题,同时受国际矿业行业形势持续低迷的影响,我国矿业形势十分严峻。为降低矿山采选联合企业能耗,节省生产成本,提高综合效益,很有必要将采矿与选矿进行综合考虑。爆破开采作为采选总成本控制的首要环节,穿孔爆破作业成本仅占整个采选总成本的6.67%~10%。但是,爆破效果的好坏将直接影响到铲装、运输、破碎及碾磨等工序的生产效率及能耗。因此,从爆破块度与碎块内部损伤程度对破碎、磨矿能耗影响进行研究,将有助于提高矿山采选联合企业综合效益。

根据Scott等[1]提出的采选联合优化思想,在进行采矿与选矿综合优化设计时,需要考虑:矿体特征、经济优化、矿石到产品的全链条跟踪、矿石特征对开采效率及破磨效率的影响、现场试验的重要性及必要性。Adel等[2]将Mine to Mill(M2M)阐述为,通过对采矿到磨矿进行整体优化设计,以期用最小的能量消耗实现矿物破碎粉化。苑占永等[3]认为地下采选一体化系统首先要考虑采充平衡的问题,以采充平衡临界品位评价该系统是否完美。

现阶段,国内有关M2M的研究大多是针对地下采选一体化[4-7],只有少部分专家学者针对露天采选联合优化提出“以爆代破”[8]等概念。本研究首先通过数值模拟对爆破块度与块内损伤的影响因素进行分析,而后在鞍千矿业公司北采区进行爆破漏斗实验,分析总结爆破参数对机械破磨效率的影响规律,最后根据模拟结果与实验数据,建立矿石破磨能耗的计算公式,并形成爆破和破磨总成本的估算公式。

1 爆破块度与块内损伤影响因素的数值模拟分析

1.2 台阶爆破模型及评价指标建立

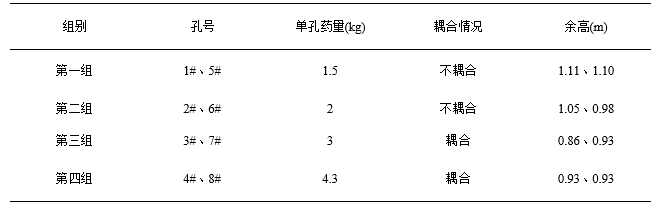

本研究借助CDEM软件进行数值模拟。为减少台阶爆破模拟计算量和更方便地总结规律,本研究将基于平切面模型及纵剖面模型开展。平切面模型的示意图如图1(a),该模型中d为炮孔直径、a为孔距、b为排距、B为首排孔到自由面距离;竖剖面模型的示意图如图1(b)所示,该模型中H为台阶高度、θ为坡角、L为炮孔深度、L2为装药长度、d为炮孔直径、a为排距、B为首排孔到自由面的距离。

图1 平切面模型及竖剖面模型

为了便于对爆破块度及块内损伤程度进行评价,提出了以下2个评价指标:

(1)平均破碎尺寸(d50):块度分布曲线中通过率为50%时对应的尺寸;该值越大,爆区内块体尺寸的平均值越大。

(2)块内平均损伤因子(Da):各破碎块体内部宏观损伤因子的平均值;该值越大,表明碎块内部的微观破裂越严重,后续的破磨将越容易。

1.2 影响因素分析

本研究分别探讨了炸药单耗、起爆顺序、炮孔密集系数、装药结构等对爆破块度及块内损伤程度的影响规律。

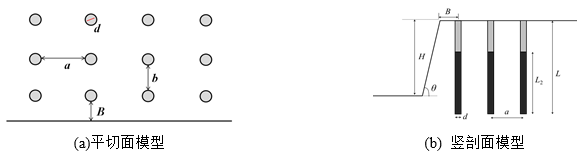

(1)炸药单耗

模拟中共设置6组炸药单耗:1.96 kg/t、0.71 kg/t、0.42 kg/t、0.28 kg/t、0.18 kg/t、0.12 kg/t。通过对模拟结果进行统计分析,获得不同炸药单耗下的爆破块度分布曲线(如图2所示)以及破碎块体的平均损伤因子与炸药单耗的对应关系(如图3所示)。由图2可知,随着特征尺寸的增加,通过率逐渐增加至100%;当炸药单耗较小时(0.18 kg/t、0.12 kg/t),曲线呈下凹型;当炸药单耗较大时(1.96 kg/t、0.71 kg/t、0.42 kg/t),曲线呈上凸型;当炸药单耗适中时(0.28 kg/t),曲线呈直线型。由图2还可以看出,炸药单耗越大,爆破块度越均匀,总体尺寸越小;当炸药单耗为1.96 kg/t时,单块最大尺寸约为0.22 m;当炸药单耗为0.12 kg/t时,单块最大尺寸约为3.85 m。由图3可知,随着炸药单耗的增大,平均损伤因子基本呈线性增大趋势;炸药单耗从0.12 kg/t增加至0.71 kg/t,平均损伤因子则从0.03增大至0.17。

图2 不同炸药单耗下爆破块度分布曲线图 图3 平均损伤因子与炸药单耗的对应关系

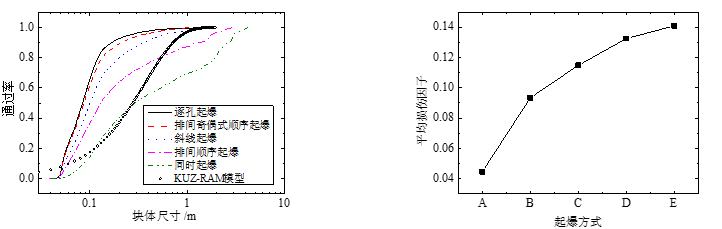

(2)起爆顺序

本研究共模拟了五种不同起爆顺序:A、B、C、D、E,分别代表逐孔起爆、排间奇偶式顺序起爆、斜线起爆、排间顺序起爆及同时起爆。通过对模拟结果进行统计分析,获得不同起爆顺序下爆破块度分布曲线(如图4所示)以及破碎块体的平均损伤因子与不同起爆方式的对应关系(如图5所示)。

图4 不同起爆顺序对应的块度分布曲线 图5 不同起爆顺序下的平均损伤因子

由图4可知,5种起爆顺序破碎效果的排序为:逐孔起爆>排间奇偶式顺序起爆>斜线起爆>排间顺序起爆>同时起爆。逐孔起爆、排间奇偶式顺序起爆及斜线起爆的块度分布曲线基本一致,爆区内最大的块体尺寸均为1 m-2 m左右,但斜线起爆的平均破碎尺寸(d50)要大于逐孔起爆及排间奇偶式顺序起爆的平均破碎尺寸。排间顺序起爆及同时起爆的块度分布曲线的形态基本一致,爆区内最大的块体尺寸均为3 m-4 m左右,但排间顺序起爆的平均破碎尺寸(d50)明显小于同时起爆的平均破碎尺寸。

由图5可知,同时起爆时的平均损伤因子为0.044,逐孔起爆时的平均损伤因子为0.14;不同起爆方式下,平均损伤因子的变化规律与爆破块度的变化规律基本一致。

(3)炮孔密集系数

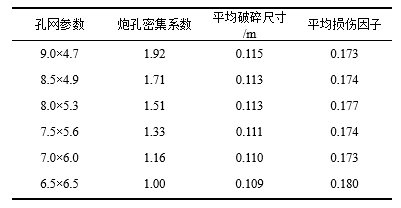

模拟中针对逐孔起爆和排间顺序起爆两种起爆方式,分别设置9.0 m ×4.7 m、8.5 m×4.9 m、8.0 m×5.3 m、7.5 m×5.6 m、7.0 m×6.0 m、6.5 m×6.5 m等6种孔网参数。通过对模拟结果进行统计分析,获得逐孔起爆时不同炮孔密集系数下的评价指标取值统计表1和排间顺序起爆时不同炮孔密集系数下的评价指标取值统计表2。

表1 逐孔起爆时不同炮孔密集系数下的评价指标取值

从表2中可看出,相同负担面积下,排间顺序起爆时,随着密集系数的增大,平均破碎尺寸逐渐减小,平均损伤因子逐渐增大。所有指标均表明,排间顺序起爆时适当增大孔间距及缩小孔排距(即增大炮孔密集系数)可以改善爆破效果。从表1中可看出,逐孔起爆时,布孔越均匀,爆破效果越好,且炮孔密集系数为1时的损伤破碎效果最好;但总体而言,不同炮孔密集系数下的损伤破碎特性差别不大。

表2 排间顺序起爆时不同炮孔密集系数下的评价指标取值

(4)装药结构

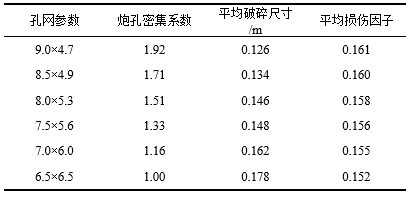

模拟中共探讨5种情况,分别为2 m填塞段距孔底0 m-2 m(下部)、2 m填塞段距孔底2 m-4 m(中下部)、2 m填塞段距孔底4 m-6 m(中部)、2 m填塞段距孔底6 m-8 m(中上部)、2 m填塞段距孔底8 m-10 m(上部)。

5种填塞方案下的平均破碎尺寸随着2 m填塞位置的变化规律如图6所示,爆区内破碎块体内的平均损伤因子随着2 m填塞位置的变化规律如图7所示。由图6可以看出,当2 m填塞位于下部、中下部及中部时,平均破碎尺寸变化不大,约为13 cm;而当2 m填塞位于中上部及上部时,平均破碎尺寸迅速增大至17 cm。由图7可以看出,随着填塞位置的上移,随着2 m填塞位置的上移,碎块内的平均损伤因子则呈现出逐渐减小的趋势。基于以上分析可得,当2 m填塞段距孔底4 m-6 m(中部)时,可以获得最佳的爆破效果。

图6 平均破碎尺寸随2 m填塞位置的变化规律图 图7 平均损伤因子随2 m填塞位置的变化规律

2 爆破参数对机械破磨效率影响规律的爆破漏斗实验

2.1 实验方案设计

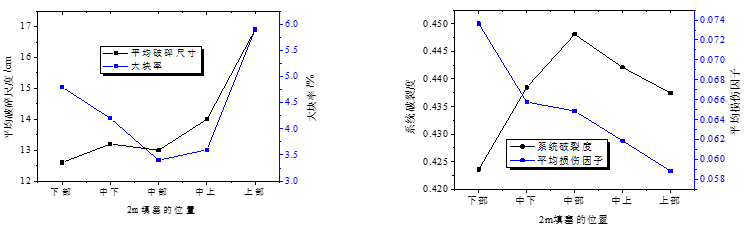

本次爆破漏斗实验位于鞍千矿北采区48 m平台,矿石种类为赤铁石英岩,共布设了8个炮孔,炮孔直径140 mm、孔深1.2 m,各炮孔的距离约为5 m-6 m,炮孔布设图如图8所示。

图8 鞍千矿爆破漏斗实验炮孔布设图

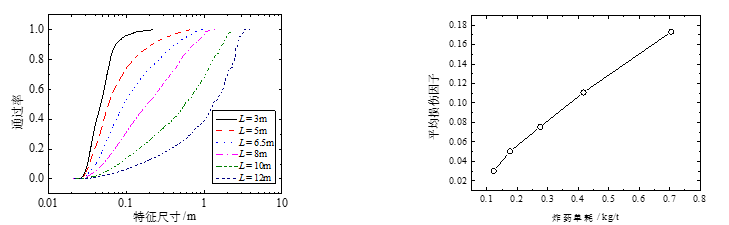

上述8个炮孔共分四组,各组炮孔装药情况如表3所示。实验中所选用的炸药为2号岩石乳化炸药,一卷4.2 kg,采用导爆管雷管进行起爆,采用8号电雷管在孔底起爆,并采用10段导爆管进行微差爆破,各组的微差起爆顺序为,第一组、第二组、第三组及第四组。

表3 各组炮孔装药情况

2.2 实验结果

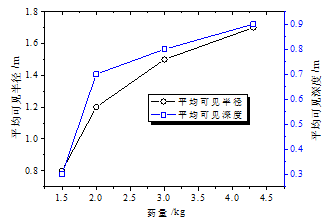

爆破完毕后,清理漏斗区碎石,测量各漏斗的可见半径及可见深度,并对同一组内两个炮孔的测量数据进行平均,获取平均可见半径及平均可见深度与药量的关系(如图9所示)。由图可得,随着药量的增加,平均可见半径及平均可见深度均逐渐增大,但增大趋势逐渐变缓;当药量从1.5 kg增大至4.3 kg,平均可见半径从0.8 m增大至1.7 m,平均可见深度从0.3 m增大至了0.8 m。

图9 平均可见半径及平均可见深度随药量的变化规律

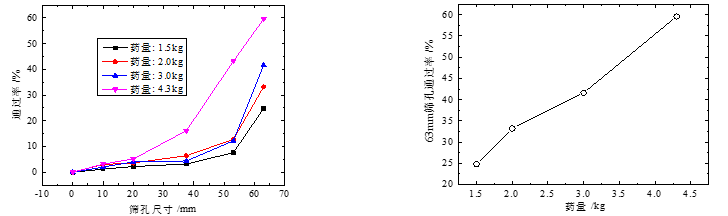

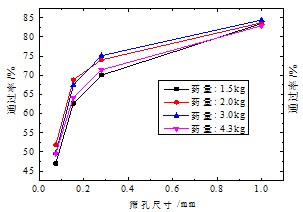

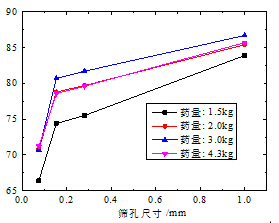

每一组各取25 kg破碎块体进行筛分,筛孔尺寸分别:63.0、53.0、37.5、20.0、10.0 mm。根据不同组别爆破碎块的筛分统计结果,绘制四组药量下的爆破块度曲线,如图10、图11所示。由图可得,随着药量的增加,爆区内岩体的破碎程度逐渐增加,平均破碎尺寸逐渐减小;63 mm筛孔通过率随着药量的增加,几乎呈线性增加趋势。

图10 四组药量下的块度分布曲线 图11 不同药量下63 mm筛孔的通过率

2.3 矿石机械破磨能耗及效率分析

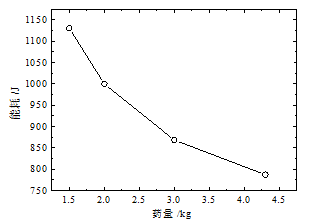

对不同药量下的爆破块度进行统计后,将10 mm以上的筛上矿石量放入破碎机中破碎,破至2 mm以下,不同药量下的破碎能耗如图12所示。由图12可知,随着药量的增加,将矿石碎块破碎至2 mm的能耗逐渐减小,但减小趋势逐渐变缓。

图12 将矿石破碎至2 mm所消耗的能量与药量的关系

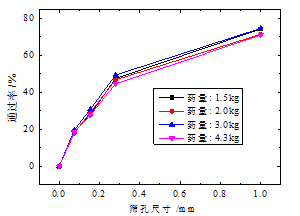

矿石破碎至2 mm后,把25 kg矿石分成十六等份,取其中一份,在此份中称量出150 g进行筛分,筛孔尺寸分布为1 mm、0.28 mm、0.154 mm、0.075 m,将筛分结果进行统计。绘制出不同药量下的颗粒级配曲线,具体如图13所示。由图可得,4种药量下的级配曲线基本一致,平均破碎尺寸d50约为0.3 mm左右。

图13 将矿石破碎至2 mm后的颗粒级配曲线(碾磨前)

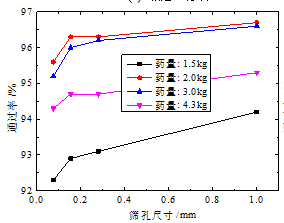

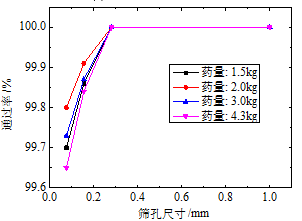

将不同药量破碎至2 mm以下的矿石样品中分别取500 g进行研磨,研磨时间分别为3 min、5 min、10 min和30 min。达到设定的碾磨时间后,从样品中取出100 g进行筛分,每个药量共取样筛分2次。筛孔尺寸为1 mm、0.28 mm、0.154 mm、0.075 mm。不同磨矿时间下,各药量对应的筛分曲线如图14所示。由图可得,碾磨相同时间,药量越大,碾磨获得的矿粉尺寸总体越小;碾磨10分钟后,小于75 um的矿粉已达90%以上;碾磨30分钟后,小于75 um的矿粉已达99.6%以上。

(a) 碾磨3分钟 (b) 碾磨5分钟

(c) 碾磨10分钟 (d) 碾磨30分钟

图14 不同碾磨时间对应的矿粉筛分曲线

3 采选综合成本最优化模型

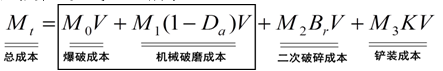

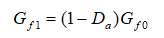

通过分析影响采选总成本主控因素,构建出由爆破成本、机械破磨成本、二次破碎成本、铲装成本构成采选综合成本最优化模型框架,如式(1)所示:

(1)

式中,Mt为采选总成本;M0为爆破单位体积矿石所消耗的成本(根据炸药单耗、钻孔等计算);M1为将单位体积完整矿块破碎成矿粉的成本;M2为二次破碎单位体积矿石所消耗的成本;M3为铲装单位体积矿石所消耗的成本;V为爆区体积;Da为破碎块体平均损伤因子;Br为大块率;K为爆堆松散系数。

3.2 影响采选总成本的主控因素及计算框架

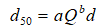

根据理论分析及数值模拟的结果,爆堆的平均块度d50与炸药单耗间呈负指数关系(式2),爆堆内各破碎块体的平均损伤因子Da与炸药单耗间呈线性关系(式3)。

(2)

(3)

式中,d50为平均破碎尺寸(m);Da为平均损伤因子;Q为炸药单耗(kg/t);d为炮孔直径(m);a、b、α、β、γ为待定系数。

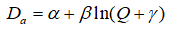

设未爆破前,爆区岩体的平均断裂能为Gf0;爆破后,各破碎块体内部均出现了微损伤,因此爆破后各破碎块体内部的断裂能变为

(4)

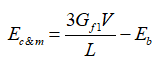

将特定体积的铁矿层V通过爆破、机械破磨至尺寸为L的矿粉,机械破磨部分的能耗随炸药单耗的变化规律如式5所示。

(5)

式中,Ec&m为机械破磨的能耗(J)。

将2式-4式代入5式可得

(6)

根据前期的研究成果,对于鞍山的典型露天铁矿,a可取0.05,b可取-2.2,α可取0.126,β可取0.0676,γ可取0.0591,炮孔直径d一般为25 cm。

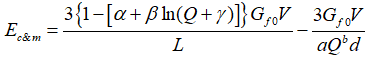

设需要爆破的原始铁矿层的总体积V为10000 m3,最终矿粉尺寸L为40 μm,铁矿石的初始断裂能为200 J/m2,则机械破磨能耗与炸药单耗间的对应关系如图15所示。由图可得,随着炸药单耗的增加,机械破磨总能耗逐渐减小,但减小趋势逐渐变缓。

图15 机械破磨能耗与炸药单耗的对应关系

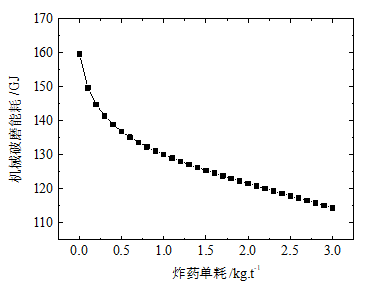

爆破的成本主要来自于炸药的费用及钻孔的费用,设炸药的单价为Mp(元/kg),钻孔的单价为Md(元/m),设铁矿的密度为ρr(t/m3)、装药密度ρp(kg/m3)、炮孔直径为d(m)、堵塞长度与装药长度的比为α、炸药单耗为Q,则爆破特定体积V(m3)的铁矿层,需要的爆破成本消耗与炸药单耗间的关系为:

(7)

设机械破磨的综合能量利用率(钢球、衬板等的耗损也计入能量利用率)为ξ,则实际机械破磨消耗的总能耗为:

(8)

将机械破磨的能耗折算成电耗,设每度电的单价为Me(元/度),则机械破磨需要消耗的成本为:

(9)

将6式、8式代入9式可得:

(10)

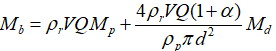

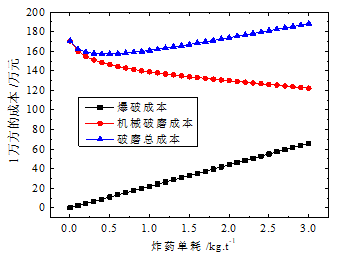

基于7式及10式,即可给出爆破成本及破磨成本随着炸药单耗的变化规律。设Mp为4.0元/kg,Md为80元/m,Me为1元/度,ρr为3.3 t/m3,ρp为1100 kg/m3,α为0.8,ξ为2.5%,其他参数与第二节的一致,则爆破并破磨1万方铁矿,爆破成本、机械破磨成本及总成本随炸药单耗的变化规律如图16所示。由图可得,随着炸药单耗的增加,爆破成本呈线性增加趋势,机械破磨成本呈逐渐减小趋势,但减小趋势逐渐变缓;而爆破、破磨总成本则呈现出先减小后增大的趋势,当炸药单耗为0.35 kg/t时,爆破、破磨总成本达到最低。

图16 炸药单耗与破磨总成本的关系

4 结 论

(1)总结出炸药单耗、起爆顺序、炮孔密集系数、装药结构对爆破块度和块内损伤程度影响规律。其中,爆破块度与炸药单耗间存在幂函数的关系,随着炸药单耗的增大,破碎块度逐渐减小;碎块内部的平均损伤因子与炸药单耗间呈线性关系,随着炸药单耗的增大,块内损伤程度逐渐增大。在炮孔负担面积一致的情况下,若采用逐孔起爆,炮孔密集系数对最终的损伤破碎效果影响不大;若采用排间顺序起爆,则随着炮孔密集系数的增加,爆区内岩体的损伤破碎程度逐渐增加。采用5 m+2 m的填塞模式时,当2 m填塞段位于两段药柱的中部时,可以获得最佳的爆破效果。

(2)在鞍千矿开展了爆破漏斗实验,并对不同药量下的破碎块度、破碎能耗及碾磨效率等进行了统计分析。实验结果表明,装药量越大,矿石越破碎,碎块内的损伤程度越大,将级配矿石破磨成矿粉的能耗越小。

(3)对影响采选总成本的主控因素进行了分析,提出爆破参数是影响总成本主要变量。基于矿石碎块内的平均损伤因子,建立了矿石破磨能耗的计算公式,并形成了爆破、破磨总成本的估算公式。估算结果表明,随着炸药单耗的增大,爆破、破磨总成本呈现出先减小后增大的趋势,当炸药单耗为0.35 kg/t时,爆破、破磨总成本达到最低。

参考文献:

[1] Scott A,Morrell S M,Clark D.Tracking and quantifying value from mine to mill improvement [C]// Proceedings of Value Tracking Symposium,Proceedings,Melbourne:Australasian Institute of Mining and Metallurgy,2002:77-84.

[2] Adel G,Smith B,Kojovic T,et al.Application of mine to mill optimization to the aggregate industry [C]// SME Annual Meeting,St Louis:SME of AIME,2006.

[3] 苑占永,孙豁然,李少辉,等.地下采选一体化系统采充平衡临界品位研究[J].金属矿山,2011(03):27-30.

[4] 孙豁然,毛凤海,柳小波,等.矿产资源地下采选一体化系统研究[J].金属矿山,2010(04):15-19.

[5] 唐廷宇,陈福民.张家湾铁矿地下采选联合开采新思路[J].矿业工程,2015,13(05):11-12.

[6] 陆欢欢,董一宁,宋宁波.辽宁某铁矿地下选矿工艺设计[J].现代矿业,2015,31(09):54-58.

[7] 孙传尧,宋振国.地下采选一体化系统的研究及应用概况[J].矿冶,2017,26(01):1-6.

[8] 张长奎,贾建军,冯春,等.露天金属矿采选联合优化的研究进展[J].金属矿山,2017(07):1-7.