(1.辽宁科技大学 矿业工程学院,辽宁 鞍山 114051;2.鞍钢集团鞍千矿业有限责任公司,辽宁 鞍山 114001)

摘 要:针对鞍千矿业有限责任公司采区数量多、分布面积广、各采区品位差异较大等问题,以系统方法为指导,采用VRP启发式优化方法,综合考虑入选品位、总成本、设备利用率等,建立多采区、多破碎站的采矿全过程协同配矿优化模型,并采用C++语言开发矿石质量智能控制系统。实际应用表明:该方法实现了多采区协同优化配矿,解决了局部环节简单优化问题,降低了生产成本,达到了优化入选矿石质量的目的。

关键词:配矿优化;入选品位;车辆路径;智能配矿软件;生产成本

Li Xiaoshuai1, Wang Xuesong1, Sun Mingchen2, Xu Zhenyang1*

(1. School of Mining Engineering, University of Science and Technology Liaoning, Liaoning, Anshan, 114051, China;2. Ansteel Anqian Mining Co., Ltd., Anshan, 114001, China )

Abstract:Aiming at the problems in Anqian Mining Co,Ltd., such as the large number of mining areas, wide distribution area and the ore grade of each mining area is quite different, and so on. Based on the system method, the VRP heuristic optimization method is proposed. Considering the ore dressing grade, the total cost and the equipment utilization, the optimal model of mining coordinated distribution is established for multiple mining areas and multiple ore crushing plants. Development of ore quality intelligent control system with C++ language. Practical application shows that: this method realizes the synergistic optimization of ore blending in multiple mining areas, the problem of simple optimization of local links is solved, the production cost is reduced. Finally, the purpose of optimizing the quality of ore is achieved.

Key words:ore-blending optimization, beneficiation feed grade, vehicle routing problem, intelligent ore blending software, cost of production.

0 引 言

矿石质量的优劣直接影响整个矿山乃至采选联合企业的生产效率和经济效益。长期以来,矿山企业在制定采矿生产任务时,往往只简单考虑品位和生产量,忽视企业整体效益和效率。以致矿石质量难以得到有效控制,生产中经常出现入选矿石达不到最优品位、生产不稳定、生产成本高等问题。为此,当前矿山企业总体发展必须着眼于矿石质量控制。对于存在多品位矿石供货来源的采选一体化企业来说,配矿优化[1-3]是实现精矿稳定生产、降低生产成本的重要内容。

近年来众多学者在配矿优化方面展开大量研究。王李管等[4]利用地质统计法对出矿点品位进行精细化预测,并建立配矿优化模型,通过C++语言编程实现多元素多卸矿点矿山快速配矿计算;杨驰等[5]通过二次开发3DMine软件,并结合线性规划单纯性大M法,实现配矿入选品位的稳定;徐铁军等[6]提出基于语言偏好和满意度的两步式模糊优化算法,灵活有效地解决了复杂配矿问题。鉴于前人相关研究,本文针对多采区大区域协调配矿问题,借助VRP(vehicle routing problem)求解中的两阶段构造启发式算法、C++开发多采区配矿软件一系列关键技术,来实现对多采区协同配矿进行控制,进而控制提供矿石质量。

1 基于VRP的配矿优化模型构建

1.1 VRP算法研究现状

1959年Dantzig和Ramser研究了汽车配送汽油的路径优化问题,最早提出了车辆路径问题(VRP)以及线性规划模型求近似最优解的方法[7]。此后,大量学者针对不同的VRP问题开展相关研究[8-10],经过几十年的发展,VRP问题已经成为运筹学与最优化研究热点。由于VRP问题求解过程较复杂、处理时间较长,目前针对VRP求解方法往往采用启发式算法。

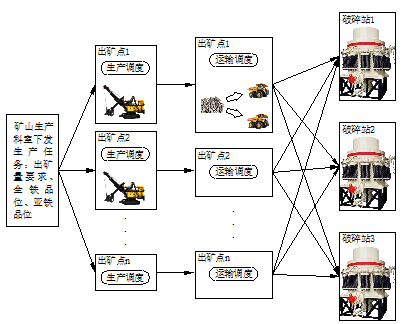

图1 采矿环节配矿流程图

Fig.1 Ore-blending flow in mines

矿山配矿优化问题可以描述为:多个出矿点安排电铲、卡车向多个破碎站运送矿石,破碎站位置和处理量固定,卡车载重量一定,通过合理调配卡车使目标函数达到最优,即生产成本或总体做功最小,并满足所有约束条件。采矿环节配矿流程如图1所示。

1.2 目标函数建立

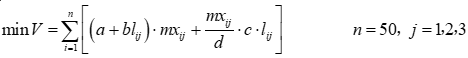

由于不同企业具体生产要求与条件各不相同,目标函数建立也略有差异,一般以经济利润、生产成本、能源消耗、生产质量、出矿量等因素建立目标函数居多。根据鞍千矿业有限责任公司(下称鞍千矿)生产实际,以生产成本最低为目标建立函数关系。鞍千矿现有3个采区,3个破碎站,共有待出矿点50个左右,设第i个出矿点参与配矿计算,第i个出矿点到第j个破碎站的距离为lij,由第i个出矿点运送到第j个破碎站的矿石量为xij,生产成本用V表示。目标函数表示为:

(1)

式中,m为是否选择该出矿点参与配矿;m=0不选择,m=1选择;a为单位矿石铲装成本,yuan/t;b为单位矿石每公里运输成本,yuan/(t·km);d为每辆卡车的运输量,取80 t;c为每辆空车返回时每公里运输成本,yuan/km。

1.3 配矿约束条件分析

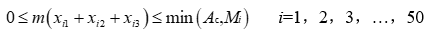

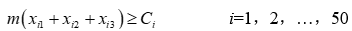

(1)各出矿点出矿量约束

一般情况下矿山为了降低损失、贫化率,各出矿点矿石保有量一般可供电铲铲装2~3天,在计算出矿量时不可超过该出矿点最大出矿量,也不可超过该电铲最大生产能力因此出矿点约束可表示为:

(2)

电铲进行铲装工作时,频繁的移动会使工作效率会降低,通过约束出矿点最小出矿量来减少电铲频繁移动,使采装效率最大化。式中,Ac为电铲最大生产能力;Mi为第i个出矿点最大出矿量。

(3)

(2)目标品位约束式中,Ci为出矿点最小出矿量。

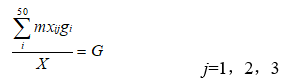

在鞍千矿实际生产中,3个采区不同出矿点的矿石品位及元素种类差距较大,通过协调不同出矿点出矿量进行配矿工作,使总体全铁、亚铁品位满足规定目标品位。

(4)

(5)

式中,gi为第i个出矿点全铁品位;fi为第i个出矿点亚铁品位;G为全铁目标品位;F为亚铁目标品位;X为计划出矿总量。

(3)计划出矿总量约束

配矿方案中,各出矿点出矿总量需满足设计生产能力,即计划出矿总量X。

(6)

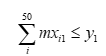

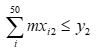

(4)破碎站处理量约束

(7)

(8)

(9)

(5)出矿点数量约束式中,y1,y2,y3分别为1、2、3号破碎站日最大处理量。

采区内电铲数量有限,配矿方案中的出矿点数目过多时,电铲数量不足,无法满足出矿点同时出矿,因此最终选取出矿点的数量不能大于可供生产的电铲数量。

(10)

1.4 两阶段算法流程式中,Nk为选定的出矿点数量,即m=1时所对应的出矿点数;Nc为可供生产的电铲数量。

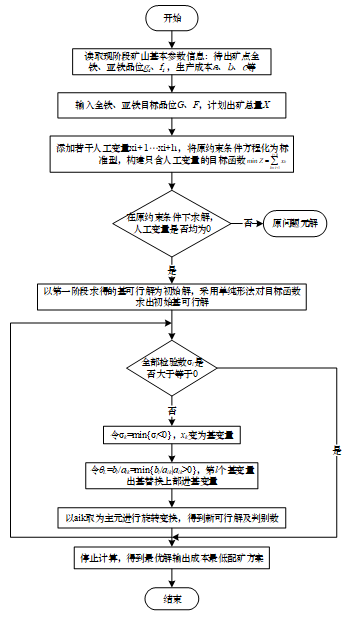

两阶段算法具体步骤如图2所示。

(1)确定现阶段矿山基本信息参数,如待出矿点全铁品位gi、亚铁品位fi、生产运输成本a、b、c等;

(2)添加若干人工变量xi+1…xi+h,将原约束条件方程化为标准型,并构建只含人工变量的目标函数: ;

;

(3)在原约束条件下求解,若人工变量均为0转步骤4继续进行第二阶段求解,否则无最优解;

(4)以步骤3求得的基可行解为初始解,采用单纯形法对目标函数进行求解;

(5) 求出最优解xij,输出成本最低的配矿方案。

图2 算法流程

Fig.2 The arithmetic flow chart

2 应用实例

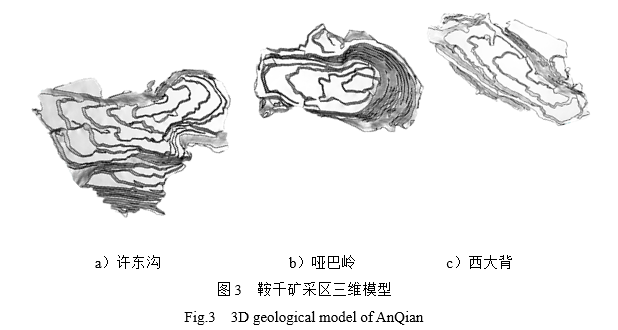

2.1 矿山概况

鞍千矿业有限责任公司为大型铁矿石采选联合企业,拥有许东沟、哑巴岭、西大背三个采区,年设计采剥总量为3140万t,年出矿能力为1400万t,日设计矿石产量41320 t,境界内平均品位28.58%,其中TFe平均含量28.20%,SiFe平均含量2.03%,目前实际揭露矿石品位为24.5%;三个采区用于出矿的运输设备50余台,铲装设备10余台(均不含正在维修设备);该公司共有哑巴岭粗破、许东沟粗破、北破粗破三个破碎站,每个破碎站日最大处理量20000 t左右;不同时期选矿厂要求全铁、亚铁入选品位会有所调整,目前全铁、亚铁目标品位分别为26.8%,10.1%。

2.2 矿山三维模型建立

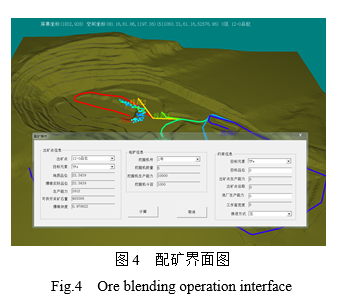

通过C++独立开发三维建模软件,根据鞍千矿3个采区开采现状、现场测量数据及品位信息建立可视化三维采区现状模型、出矿点品位模型,为下一步的配矿计算提供一定的基础信息,并在这些所建立的模型基础上实现配矿方案信息可视化显示。鞍千矿采区现状三维模型如图3所示。

2.3 配矿参数录入

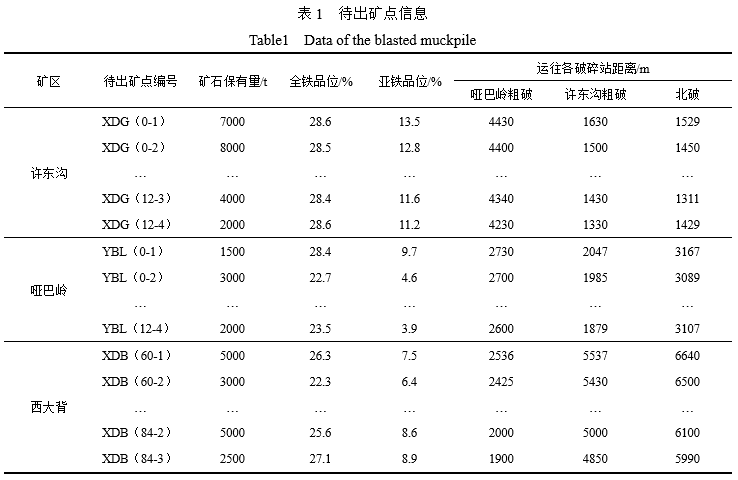

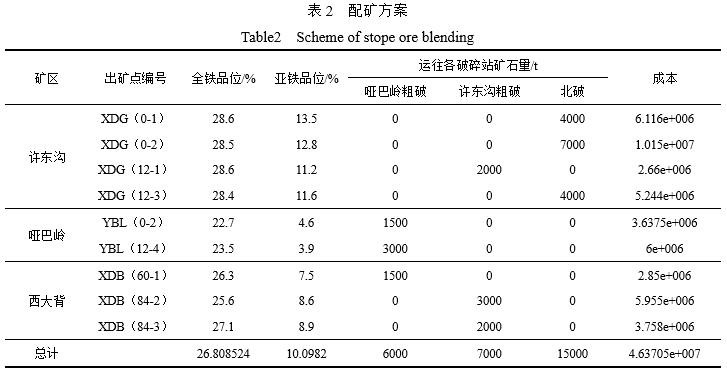

鞍千矿现阶段实际参与生产出矿点9个,其中许东沟采区4个出矿点、哑巴岭2个出矿点、西大背3个出矿点,为满足实际生产需要后,分析现场后在这9个原出矿点附近人工选择20个待出矿点进行配矿计算。对20个待出矿点进行矿石保有量估算、品位化验、距离测量后将待出矿点信息录入配矿系统。图4为配矿操作界面,表1为待出矿点信息。

2.4 配矿结果分析

设定全铁、亚铁目标品位分别为26.8%,10.1%,设定出矿总量为28000 t。经济最优配矿方案如表2所示。配矿方案最终确定9个出矿点,其数量低于矿山可用电铲数量,符合生产要求;哑巴岭粗破、许东沟粗破、北破处理量分别为6000 t、7000 t、15000 t,均低于破碎站最大处理量;全铁最终品位为26.808525%,误差0.08525%;亚铁最终品位为10.0982%,误差0.0018%;总体误差率0.974902%。实际应用结果表明:此算法在满足经济最优目标情况下,其整体误差率较低,基本满足矿山实际生产要求。

3 结 论

(1)针对鞍千矿多采区、多破碎站、多元素的复杂配矿问题,在充分分析矿山实际生产约束条件后,以采矿过程生产成本最优为目标函数,构建了基于VRP两阶段算法的配矿数学模型,并结合自主开发的矿山三维建模软件,实现了出矿点自动选择并圈定、配矿信息显示以及线路规划,最终配矿方案符合矿山实际生产要求,为解决多采区协同配矿问题提供了一定方法和手段。

(2)以采矿过程生产成本为目标函数,可以充分根据现阶段矿石价格及油价等经济因素,编制符合矿山经济利益的短期配矿方案,有利于降低矿山生产成本。

(3)配矿数学模型构建过程中仅仅考虑了采矿过程并未将选矿过程融入其中,没有做到真正的系统化、一体化,并且忽略掉了一些次要的约束条件和破碎站到选矿场厂的运输成本,今后的研究中可在这些方面加以改善,进一步提升配矿效果。

参考文献:

[1] Wilke F L, Reimer T H.Optimizing the short term production schedule for an open-pit iron ore mining operation[C]/ /Society of Mining Engineers.New York,1979:21-25.

[2] Gu Q H,Lu C W,Guo J P,et al.Dynamic management system of ore blending in an open pit mine based on GIS /GPS /GPRS[J].Mining Science & Technology,2010,20(01):132-137.

[3] Souza M J F,Coelho I M,Ribas S,et al.A hybrid heuristic algorithm for the open-pit-mining operational planning problem[J].European Journal of Operational Research,2010,207(02):1041-1051.

[4] 王李管,宋华强,毕林,等.基于目标规划的露天矿多元素配矿优化[J].东北大学学报(自然科学版),2017,38(07):1031-1036.

[5] 杨驰,吴建胜,郭连军,等.露天矿多采区协同开采资源配置优化[J].金属矿山,2017(06):18-23.

[6] 徐铁军,杨鹏.基于模糊多目标优化算法的矿山配矿优化[J].北京科技大学学报,2009,31(11):1363-1367.

[7] Dantzig G B,Ramser J H.The truck dispatching problem[J].Management Science,1959,6:80-91.

[8] 石建力,张锦.需求点位置随机的分批配送VRP优化[J/OL].计算机应用研究,2018(11):1-7.

[9] 梁凤婷,胡坚堃,黄有方.低碳环境下电动汽车车辆路径问题[J].上海海事大学学报,2018,39(02):34-40.

[10] 韩广,李雪杨,孙晓云,等.铁路行车调度问题的改进粒子群优化研究[J].控制工程,2017,24(09):1855-1859.