李海亮,杜兴光

(中国华冶科工集团有限公司北票分公司,辽宁 北票 122104)

摘 要:地下矿山无底柱分段崩落采矿回采过程中,出现进路采矿爆破悬顶或立槽现象的原因;通过YGZ—90钻机平行、倾斜进路施工倾斜扇面孔,微差爆破处理,实践证明,既高效又安全,可以在无底柱分段崩落采矿工艺中广泛应用。

关键词:悬顶;原因;倾斜扇面孔;爆破

0 引 言

保国铁矿铁蛋山矿区露天转地下采矿,为无底柱分段崩落采矿工艺,允许地表塌陷,塌陷区为露天坑底,坑底回填物为黄土和尾矿。小补偿空间挤压爆破容易出现悬顶或立槽现象,是无底柱分段崩落采矿工艺的特点,结合铁蛋山矿区生产应用状况,对造成采矿爆破悬顶或立槽[1,2]的原因研究和处理。

1 悬顶立槽爆破事故的研究

生产实践中分析研究,主要包括在5大方面内:

1.1 设计

中孔设计:主要包括炮排的剖面图设计和布孔设计,剖面图主要反映了上下分段的工程对应关系和高程,工程对应关系不正确,那么炮孔布置也就随着不正确,不但会造成悬顶立槽,而且还会造成资源损失、对下排或相邻进路炮孔的破坏;高程不准确,过高或过低会出现透孔较多,或上部分矿不能全部回收,残留矿体多;甚至出现假顶使地表不塌陷,造成安全隐患,设计参数就失去合理性。

爆破设计:无底柱分段崩落采矿工艺爆破设计简单,参数、连线网路为固定方式,很少会出现问题。

1.2 装药质量

装药密度过大或过小、装药不连续、中间脱节、导爆管在孔内被摩擦破、起爆具与炸药不接触等。

1.3 中孔施工质量

孔的角度、排位、扇面、中心高度与设计不吻合;矿体赋存条件差,围岩裂隙发育,小溶洞等问题不但影响成孔质量而且还影响装药质量。

1.4 补偿空间

需要15%—20%的补偿空间,松散空间大小与出矿和坑底回填物有直接关系;黄土相对岩石块挤压空隙较小,导致补偿不够,爆破后没有及时的松动出矿,导致“过挤压”现象;出矿截止后应及时组织爆破,间隔太久,松动状态变坏。

1.5 火工材料质量(炸药)

使用多孔粒状重铵油炸药,在中孔质量、地质条件、补偿空间、装药质量都比较好的情况下,炸药的配合比失调,影响了炸药的爆速、爆力、猛度、感度、殉爆等性能。

2 成功处理示例

2.1 改进前爆破设计参数及悬顶原因

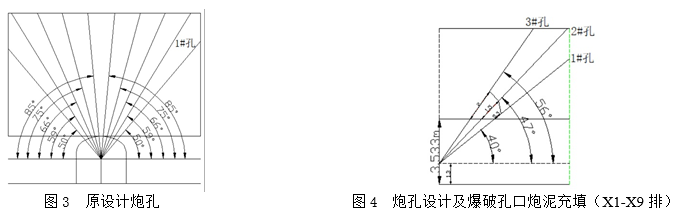

1112进路上部矿体厚度10 m,炮孔排距1.5 m,上向垂直扇面孔,每排10个炮孔,炮孔直径80 mm,孔底距1.6 m—1.8 m,边孔角50°,进路规格为:4×3.533 m,1/3B拱形。因上部高程及地质条件不详造成中孔施工后参数不合理引起悬顶现象。

2.2 爆破悬顶现场概况

实际矿层厚度5.5 m,悬顶空区高1.5 m,空区顶板破碎[3]极不稳定,随时可能发生垮塌事故,距下盘沿脉巷约20 m。

2.3 方案比较

方案一:悬顶空区喷浆支护后使用YT—28钻采用浅眼溜矿法处理。

方案二:采用YGZ—90钻机平行、倾斜进路施工中孔一次爆破处理。

通过表1比较方案二较好。

表1 方案比较

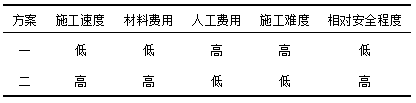

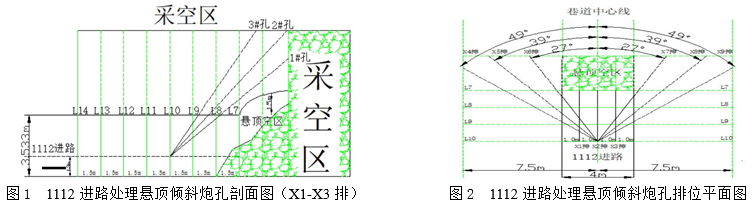

2.4 排位中部布孔

在垂直原排位L10位置平行进路施工X1—X3排,再逐次以进路中心偏移角度施工X4—X9排(详见图1、2、3、4)。炮孔直径为Φ60 mm,共9排, 27个炮孔数,原L8排10个炮孔数要利用,共37个炮孔,倾斜扇面布置,炮孔总长度234 m。

2.5 爆破设计

本次爆破以悬顶空区和采空区覆岩间空隙为补偿空间,爆破量为337.5 m³,悬空区补偿空间为90 m³,补偿空间为26%以上,完全满足爆破需要。理论上可行。采用多孔粒状重铵油炸药[4]连续装药,同排每个炮孔两发同段非静电导爆管雷管,起爆具装在孔口底部,孔口炮泥充填0.5—2.0 m。爆破装药量702 kg。

采用微差爆破(X1—X3排孔内为3—5段),3排倾角一样的孔设为同段,大倾角滞后小倾角一个段别;(X4—X9排孔内为6—8段),6排倾角一样的孔设为同段,大倾角滞后小倾角一个段别;原L8排孔内用9段;爆破方向为:X1—X3排向下,X4—X9排向中间挤压。

为保证起爆网路安全可靠性,采用交叉复式锥形联结方式,加激发弹共6次联结,激发弹通过胶质线与电子远程引爆机联结,在斜坡道安全处起爆。

3 施工要求

(1)遇到岩石坚硬系数低、裂隙、溶洞等围岩,中孔施工时要做到钎杆在孔内轻推进高旋转,保证孔的成型质量。

(2)每施工完一个孔,卸钎杆时开高压水冲洗炮孔,孔内不得留积渣。

(3)施工人员必须用坡度规控制炮孔角度和排面角度,必须用测量划出的排位线、中心线和标高度控制排面位置和机心高度。

(4)开孔必须给小压、轻推进;开孔后,钻进100 mm左右必须检查矫正孔的方位和角度,保证孔口3 m范围内孔壁光滑。

(5)中深孔施工人员必须严格按设计施工。如遇特殊情况不能施工,必须经设计人员同意修改后方可变更设计。

(6)作业区域内顶帮浮石应进行彻底检橇,对不能处理的危岩,采取必要的措施进行处理,安全后方可施工。

(7)操作台与钻机的安全距离保证6 m以上,副手上完钻杆及时退到操作阀后面,上卸钎杆或迁移钻机时严禁人员和设备进入悬空区内。

(8)严格按照中深孔操作规程施工[5]。

4 技术质量要求

排距允许误差不得超过±50 mm,排面垂直度允许误差不得超过±1°,排位方位角度允许误差不得超过±1°,炮孔角度允许误差不得超过±1°,炮孔深度[6]不得小于设计深度(特殊情况例外),也不得超过设计深度300 mm。

5 爆破安全要求

(1)最大一响炸药量为270 kg,地震波影响半径25 m,空气冲击波影响半径83 m;范围内的各种管线和电器设备必须防护加固或转移安全地带。

(2)爆破区150 m范围范围内严禁吸烟和使用明火照明。

(3)装药时只准使用36 V低压照明,电线绝缘良好,灯泡悬挂高度要距炸药及起爆器材1.5 m以上;爆破地点附近必须有消防设施及设备。

(4)装药现场及通道的顶帮浮石,在装药前必须检撬干净。

(5)装药现场设置警戒线,与爆破无关人员严禁进入爆破区。

(6)连线确认无误后,警戒到位,在指定安全地点准时起爆。

(7)按国家最新爆破规程和有关规程规范要求施工。

(8)爆破后组织恢复生产;爆破区如有破坏及时修复,炮烟浓度降至安全值后方可出矿作业[7]。

6 处理效果

爆破后次日,技术部门及采矿车间负责人到爆破现场查看效果,周围没有被破坏迹象;如果不处理会导致悬顶后的炮排都不能爆破回采,后9排矿石都会损失,下分段回采完毕时会出现假顶,留下隐患;本次爆破崩落矿量2138.4吨,出矿量已达到设计要求;给后排回采创造条件,使后排矿石顺利采出;1112进路矿石回采率由原来的42.9%提高到60%。

7 结束语:

矿产资源是人类社会生存和发展的物质基础,矿石被采出后资源不能再生,为提高矿石回采率,使我国矿产资源保持稳定、可持续发展;采矿过程中出现一个个技术难题,我们相信,我们有自信解决,为人类社会生存和发展努力。

参考文献:

[1] 林骏.浅析采矿爆破立槽及悬顶的预防和处理[J].铜业工程,2002(01):37-38+44.

[2] 王明,康伟权,高忠.谦比希铜矿无底柱分段崩落法采场悬顶的处理及预防[J].采矿技术,2018,18(01):6-8.

[3] 项宇.某铁矿大型空区稳定性分析与治理方案的研究[D].江西理工大学,2018.

[4] 徐静,李文艺, 陈先俊,等.起爆药包形状对多孔粒状铵油炸药猛度测试的影响[J].现代矿业,2018,34(09):149-150.

[5] 杨旭升,孙晖,孙俊鹏,等.爆破施工实用技术[M].沈阳:东北大学出版社2007.

[6] 林德余.矿山爆破工程[M].北京:冶金工业出版社,1993.

[7] 刘殿中.爆破工程实用手册[M].北京:冶金工业出版社,1999.