张凤鹏1,彭建宇1,闫广亮1,邱兆国2,冯夏庭1,郝琪琪1,郝红泽1,戴星航3

(1.东北大学深部金属矿山安全开采教育部重点实验室,辽宁 沈阳 110819;2.东北大学理学院,辽宁 沈阳 110819;

3.辽宁石油化工大学矿业工程学院,辽宁 抚顺 113001)

摘 要:自主研发了基于电爆炸的高应力硬岩微差爆破实验装置,模拟深部高应力环境下硬岩爆破过程,研究高静应力与爆破动应力联合作用下硬岩破裂机制。实验装置由电爆炸系统、双轴加载系统、测试系统和控制系统四部分组成。首先,介绍了各子系统的工作原理、功能和技术参数。之后,分别开展了电爆炸系统短路放电实验、不同长度的铜丝在空气中和水泥砂浆预制件内的爆炸实验、单(双)向静压状态下的水泥砂浆试块爆破实验等对各子系统性能及系统间的协调性进行测试与研究,通过VIC技术观测漏斗爆破过程中试件表面应变场演化及裂纹扩展并成网过程。结果表明:电爆炸系统安全、能量易控,为岩石爆破提供一种清洁能量源,可以替代炸药在实验室开展岩石爆破工作;加载系统通过调整侧压力系数在试件内形成不同的二向应力状态;测试系统能够满足高应力硬岩超动态爆破过程分析需求。该实验装置为开展深部高应力硬岩精细爆破室内模拟研究提供了新的技术手段。

关键词:电爆炸;爆炸丝;高应力硬岩;非接触观测;动应变场;裂纹扩展

Experimental device for high stress hard rock millisecond blasting based on electric explosion

ZHANG Fengpeng, PENG Jianyu, YAN GUANGliang, QIU Zhaoguo, FENG Xia-ting, Hao Qi-qi, Hao Hong-ze, Dai Xing-hang

(1. Key Laboratory of Ministry of Education on Safe Mining of Deep Metal Mines, Northeastern University, Liaoning Shenyang 110819,China; 2 School of Science, Northeastern University, Liaoning Shenyang, 110819, China; 3 School of Mining Engineering, Liaoning Shihua University, Liaoning Fushun, 113001, China)

ABSTRACT: A millisecond blasting experiment device for high-stress hard rock based on electric explosion was developed independently to simulate the process of hard rock blasting in deep high-stress environment and study the mechanism of hard rock rupture under the combined action of high static stress and blasting dynamic stress. The experimental device consists of four parts: electric explosion system, dual axle loading system, testing system and control system. First, the working principles, functions and technical parameters of each subsystem are introduced. After that, the short-circuit discharge experiment of electric explosion system, the explosion experiment of copper wire with different length in air and cement mortar preform, the explosion experiment of cement mortar test block under the condition of single (double) static pressure were carried out to test and study the performance of each subsystem and the coordination between the systems, and the leakage was observed by VIC technology. The evolution of strain field and the process of crack propagation and net formation in the process of bucket blasting. The results show that the electric explosion system is safe and energy is easy to control, which provides a clean energy source for rock blasting and can replace the explosive to carry out rock blasting in the laboratory. Process analysis requirements. The experimental device provides a new technical means for the laboratory simulation study of high stress fine blasting in deep hard rock.

Key words: electrical explosion; exploding wire; high stress hard rock; non-contact observation; dynamic strain field; crack propagation

0 引 言

深部工程的主要特征之一是高地应力,采掘作业均是在高围岩应力环境下进行。钻爆法采掘过程中,一方面开挖卸荷和爆破振动扰动可能诱发高应力围岩出现大面积塌方、岩爆等灾害,增加深部工程技术难度及成本[1-4]。另一方面作业面附近岩体扰动应力场分布不均会造成岩石超欠挖,影响深部工程成型控制,对于采矿工程,超欠挖会造成矿石损伤与贫化。因此,高应力条件下矿岩体爆破问题正逐渐受到各国学者重视[5-12]。

深部工程钻爆采掘施工过程中,岩石爆破是在高静应力和炸药爆炸动应力耦合作用下完成的,由于高静应力存在使得深部工程爆破更加复杂。研究结果表明,初始应力场改变了应力波的传播规律,对爆破裂纹的产生与扩展起导向作用,使裂纹扩展方向趋向于最大主应力方向[5-10],静应力降低裂纹扩展速度和长度[12],使爆破破坏区的面积减小、形状随侧压力系数变化而变化[5-8]。文献[13]通过实验方法研究了不同静应力、近自由面球状药包爆破漏斗的形成过程及其影响因素,结果表明静应力对爆破效果影响复杂,不同应力条件下出现了促进爆破和抑制爆破两种实验现象。可见,深部高应力成为影响爆破效果的主要因素之一。目前高应力下岩石爆破研究主要还停留在理论层面上,以数值分析为主[5-8],工程应用方面的成果仍然比较少。为了建立考虑高应力状态影响的深部爆破设计方法与规范,需要大量理论与实验研究成果作为支撑,在目前使用炸药开展室内爆破实验受到严格限制的条件下,研发新的爆破实验手段与技术替代化爆技术,破解实验条件不足这一瓶颈问题。

上个世纪中叶开始,各国学者逐步开展了电爆破理论与技术研究,取得了一些研究成果[14-20]。Pervikov等[14]、Kuznetsova等[18]分别对铜丝在空气中和混凝土炮孔中爆炸时的电流时程曲线进行了研究,研究结果表明是电流时程曲线因电极之间介质、金属丝的材料不同而差异明显。在能量释放方面,Yudin等[19]研究结果表明:振荡的前半个振动周期内有50-80%的储存能量被释放,即爆破作用主要是由前半个周期能量释放引起的。Yudin等[20]还开展了利用电爆破崩落混凝土实验,分别进行了两个炮孔同时起爆和六个炮孔逐孔起爆爆破试验,结果是前者的能量利用率更高。Voitenko等[21]将电爆炸技术应用于露天采场大块破碎,在爆破过程中使用含能材料产生气体,以增强爆破效果。

虽然电爆破破岩理论、方法与技术研究刚刚起步,尚不完善,但作为安全、稳定的爆源有望成为替代化爆的一种有效办法,在实验室中开展爆破研究工作,促进爆破实验技术发展。为此,本文建立基于电爆炸的高应力硬岩微差爆破实验装置,在实验室开展一系列新的精细爆破实验,揭示高静应力与爆破动应力联合破岩机理,为深部金属矿床安全高效、低成本开采和深部工程安全高效开挖提供理论支撑。

1 实验装置组成与功能

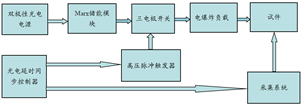

实验装置主要由电爆炸系统、双轴加载系统、测试系统和控制系统四部分组成(见图1)。电爆炸系统利用电能使金属丝发生等离子爆炸,将电能转化为机械能,替代炸药化学爆炸成为岩石爆破的能量来源,能够实现两点精准微差爆破。双轴加载系统能够对多尺寸试件进行双向加载,模拟深部高应力环境。测试系统应用接触与非接触测量技术、电测、光测与弹性波测量相结合的多种测试手段对爆破前和爆破过程中的变形、裂纹扩展和应力等多种物理量进行综合监测。控制系统在μs时间尺度上协调两路电爆系统和测试系统的工作,确保实验任务顺利完成。

1 延时同步控制器,2 电光转换器,3 充电控制器,4 高压脉冲触发器,5 Marx储能模块,6 同轴电缆,7 电极,8 试件,9 爆破漏斗,10 静载,11 防护玻璃,12 光源,13 超高速相机,14 相机控制电脑。

1 Time delay synchronization controller, 2 Electro-optic converter, 3 Charge controller, 4 High voltage pulse trigger, 5 Marx energy storage module, 6 Coaxial cable, 7 Electrode, 8 Specimen, 9 Explosion crater, 10 Static pressure, 11 Protective glass, 12 Light source, 13 Ultra high speed camera, 14 Camera control computer.

图1 实验装置构成示意图

Fig.1 The schematic diagram of the experimental device

1.1 电爆炸系统

电爆炸是高功率脉冲技术的应用,是在较长时间内低功率水平下将电能储存起来,然后在短时间内以很高的功率释放给负载,形成高电压、大电流、高功率的脉冲放电过程。本文研发的电爆炸系统主要由Marx储能模块、双极性充电电源、高压脉冲触发器、金属丝负载、放电保护开关等几部分组成。电爆破流程如图2所示,首先,利用双极性充电电源给Marx储能模块进行充电,待充电完成后,控制系统发出触发信号,通过高压脉冲发生器触发电爆破爆源内部的三电极开关,导通放电回路,金属丝在高电压、大电流作用下在很短时间内由固态转化为等离子态且体积膨胀,该过程中金属丝爆炸使电能转化为冲击波能,使试件爆破破碎。本文电爆系统的主要参数为:总电容量为6 μF,额定充电电压为60 kV,单路额定储能为7.2 kJ,能够实现两点精准微差爆破,两点间时间间隔可在1 ns-999 s之间设置。

图2 电爆破流程

Fig.2 Electric blasting process

1.2 双轴加载系统

双轴加载系统如图3所示,框架竖向刚度为1.18×109 N/m、水平刚度为2.0×109 N/m,每个方向均可独力加载并保载,额定载荷均为5000 kN,具有力控制和位移控制两种加载模式,力加载速率为1 N/s-1 kN/s,位移加载速率为2.5 μm/min-1 mm/min。能够加载的最大试件尺寸为500×500×250 mm3,可对不同尺寸的试件进行加载。

图3 双轴加载系统

Fig.3 Biaxial loading system

1.3 测试系统

测试系统包含四个子系统:表面应变场和裂纹网扩展非接触实时观测分析系统、静载作用下岩石内部损伤演化的声发射监测系统、爆破振动测量系统、内部冲击波测量系统等。例如非接触实时观测系统采用美国CSI公司的VIC-3D散斑分析软件、英国Kirana公司的Kirana05M超高速相机,该相机主要技术参数为:分辨率为924(H)×768(V),最大拍摄速度5 M帧/s,每次拍摄180 帧,全分辨率支持所有拍摄速率。系统的应变测量精度:3D≤50 με,2D≤10 με;应变测量范围:0.005%~2000%。

1.4 控制系统

控制系统的核心设备是光电延时同步控制器,通过该设备精确控制电爆炸系统两路输出的放电起爆时间、高速相机的启动拍摄时间等,实现两点微差起爆与测试系统的协调,延时同步控制器共4个通道,可扩展为多路控制,控制时间精度为5 ps,延时范围为1 ns-999 s。

2 爆炸实验及结果分析

为了考察实验装置各子系统的性能,本文进行了系列测试实验,具体实验内容及结果见下文。

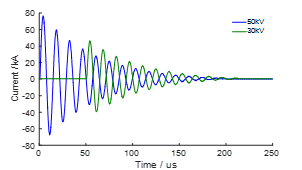

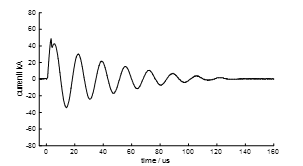

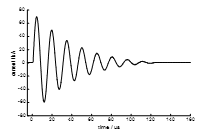

2.1 电爆系统短路微差放电实验

为了测试系统放电性能,本文首先开展了不同微差时间的短路放电实验。将负载区短路,分别在不同延时时间和不同充电电压情况下进行放电测试,通过罗氏线圈监测负载区电流变化时程曲线。图4分别为充电电压为50 kV和30 kV、两点延时50 μs情况下的短路电爆电流时程曲线。由于系统存在电阻和电感,放电过程是电能在系统内振荡衰减逐渐消耗的过程。结果表明:充电电压为50 kV时,电爆电流峰值为76.4 kA、持续时间为195 μs,而充电电压为30 kV时,电爆电流峰值为46.4 kA、持续时间为160μs,即短路放电时充电电压越大,电爆电流峰值越大、持续时间越长(见图4)。图中曲线还表明系统能够精确控制两路的微差放电时间,实现了两点精准微差爆破功能。

图4 延时50 μs的两点异步短路电流时程曲线

Fig.4 Time delay curve of two point asynchronous short-circuit current with delay of 50μs

2.2 不同介质中的金属丝电爆炸实验

本实验装置利用金属丝电爆炸产生的冲击波进行高应力硬岩爆破实验研究,金属丝的电爆炸性能对系统使用和爆破效果产生重要影响。为此,本文以铜丝为例,通过其在空气、水泥砂浆等不同介质内爆破过程中电爆电流时程曲线变化规律认识系统电爆特性。

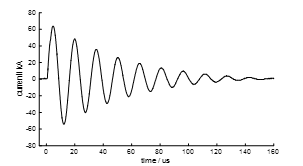

(1)金属丝在空气介质中电爆炸实验

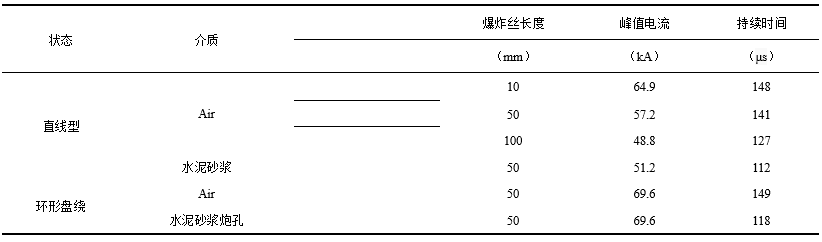

采用直径为0.4 mm的铜丝,分别进行了长度为10、50、100 mm直线型电爆炸实验,实验中两电极间距离即为铜丝长度。实验过程中保持系统充电电压50 kV、电容器储能5.0 kJ不变,电爆过程中电爆电流时程曲线见图5,特征参数见表1。

a) 10 mm

b) 50 mm

c) 100 mm

图5 不同长度的直线型铜丝电爆电流时程曲线

Fig.5 Time history curve of electric current for linear copper wire of different length

金属丝电爆炸过程中由固态转化为等离子态,在两电极间形成等离子通道,随着等离子体扩散,通道内等离子密度降低,电阻增大,电能消耗,等离子通道逐渐消失,放电结束,电爆破过程完成。实验结果表明:铜丝长度由10 mm增加到100 mm时,放电峰值电流由64.9 kA降低到48.8 kA,放电持续时间由148 μs减小到127 μs。上述结果说明在充电电压相同的情况下,随爆炸丝长度增大,负载端电阻和两电极间距离均随之增加,使等离子通道由形成到消失所需时间变短,电流曲线峰值降低、放电持续时间减小(见表1和图5),导致电能能量利用率降低。图5b和图5c两条曲线在首波波峰处均出现电流波动现象,是因为金属丝等离子化过程中电阻值出现波动引起的。

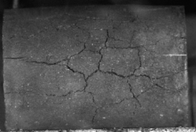

(2)直线型金属丝在水泥砂浆中电爆炸实验

研发本实验装置的目的是采用金属丝电爆炸开展高应力硬岩爆破破岩实验,因此,有必要开展金属丝在固体介质中的电爆炸放电特性研究。采用水泥砂浆制作圆柱形试件(直径105 mm,长度150 mm),直径为0.4 mm、长度为50 mm的铜丝直线型预埋在试件轴线上,实验过程中充电电压仍然为50 kV。图6给出了水泥砂浆圆柱试件、电流时程曲线以及爆破过程中的裂纹分布图。比较图5b与图6b可以看出,在丝长与充电电压均相同的条件下,空气中电爆电流时程曲线与水泥砂浆的存在明显差异:电流峰值由56.4 kA下降到51.2 kA,放电持续时间由141 μs减小为118 μs,但图6b中电流波动现象也出现在51.2 kA处,与图5b峰值相同。出现上述变化的原因为:电压、电阻、电极间距离相同的情况下,形成等离子过程中初始电爆电流相同。但金属丝在水泥砂浆圆柱体内爆炸时,等离子通道边缘处的等离子体直接固结在水泥砂浆上,其余铜等离子体也在扩散过程中逐渐固结在水泥砂浆上,这制约了等离子体的流动性,加速了等离子通道的消失,电能转化率降低。由于水泥砂浆中等离子通道受到制约,当电爆电流达到51.2 kA时,未能出现图5b中电流继续上升的现象,是电能利用低的一个原因之一。

a) 圆柱试件

a) Cylindrical specimen

b) 电流时程曲线

b) Current time curve

c) 爆破裂纹

c) Blasting crack

图6 直线型铜丝在水泥砂浆中电爆破实验

Fig.6 Electric blasting experiment of linear copper wire in cement mortar

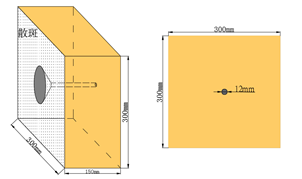

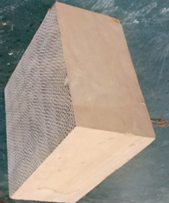

3 漏斗爆破实验

3.1 实验条件

实际爆破工程中,爆炸是在岩石内小直径炮孔中发生,爆炸产生的高温高压气体以及冲击波引起岩石破裂[22-25]。本文采用水泥砂浆预制试件进行爆破实验,材料参数为:密度2143 kg/m3,波阻抗8.45×106 kg/m3﹒m/s,单轴抗压强度分别为σc=25.0 MPa,弹性模量21.16 GPa,泊松比0.21。试件尺寸为300 mm×300 mm×150 mm(见图7),炮孔位于300×300mm面中心线上,孔底距自由面的距离为20 mm,直径为12 mm。仍然以直径为0.4 mm、长度为50 mm的铜丝作为爆炸丝开展电爆破实验,充电电压为50 kV,储能5.0 kJ,采用超高速相机拍摄了试件表面应变场演化及裂纹网形成过程,拍摄速度为0.2 M帧/s,记录时长895 μs。

图7 电爆炸破岩试件示意图

Fig.7 Schematic diagram of electrical explosion breaking rock specimen

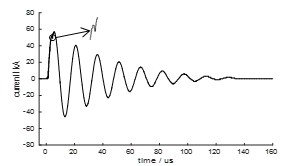

3.2 圆形盘绕金属丝电爆炸实验

为了将铜丝放入直径12 mm的炮孔内,本文采用圆环形盘绕铜丝负载结构。图8给出了盘绕铜丝与电极照片,两电极间距离仅为3.3 mm,电极间采用绝缘介质隔离,避免试验过程中电极间直接放电或爬电造成能量损失,铜丝盘绕在电极尖端,丝爆炸在电极端部形成等离子通道。本文以直径为0.4 mm、长度为50 mm的铜丝为例,分别开展金属丝在空气中和水泥砂浆钻孔内的电爆炸实验,研究该情况下电爆电流时程曲线的变化特征。当进行炮孔内丝爆破实验时,我们将电极和盘绕的铜丝插入炮孔内,用丙烯酸酯胶填塞炮孔。图9给出了空气中和炮孔内两种情况下的电流时程曲线,可见两种情况下电流峰值均为69.6 kA,放电持续时间由空气中的158 μs减小到106 μs。

本文将上述各种情况下的铜丝电爆炸电爆电流时程曲线特征参数汇总于表1中,可见,电极间负载形态与电阻、电极间距以及放电介质均是影响放电峰值电流和持续时间的主要因素,如何优化电极及负载结构、提高系统的电能量利用率,有待进一步深入研究。

图8 盘绕铜丝与电极

Fig.8 Coiled copper wire and electrode

a)空气

a)Air

b)炮孔内

b) Inside the blasthole

图9 盘绕铜丝电爆放电时程曲线

Fig.9 Time history curve of electrical discharge for winding copper wire

表1 铜丝电爆放电时程曲线参数

Table1 Parameters of time history curves for copper wire explosion

3.3 试件表面动态应变场演化及裂纹网形成过程监测与分析

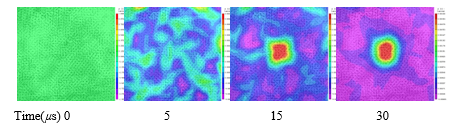

(1)无静载情况下的漏斗爆破过程

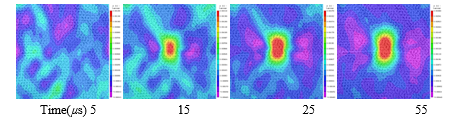

近自由面球状药包爆破漏斗实验广泛应用于爆破现象与机理的研究[22,26-29] ,为此,本文首先开展了无静载荷条件下水泥砂浆试件的漏斗爆破实验,图10给出了无静载情况下爆破中试件表面最大主应变场演化过程。结果表明:起爆初期,应力波尚未传播到自由面,表面的应变场繁杂无序,随着时间推移,爆破作用传播到自由面处,试件表面应变场逐渐出现分区化,在压应力波作用下,在炮孔中心区域出现圆形拉应变集中区(图中红色部分),拉应变区外出现了压应变区(蓝色),随在爆破时间延续,拉、压应变不断增大。

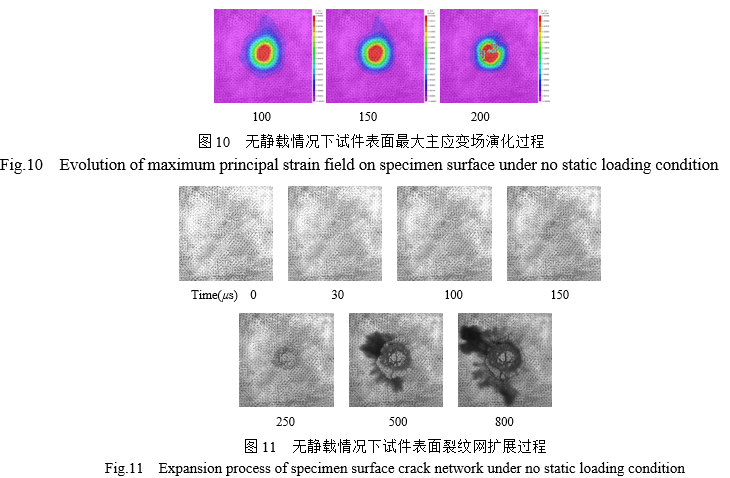

图11给出了无静载情况下爆破中试件表面裂纹网演化过程。可见,当冲击波阵面到达试件自由面时,自由面岩石在压缩冲击波鼓胀作用下首先出现随机分布的放射状径向拉裂纹并向外快速扩展,当裂纹尖端接近拉、压应变过渡区时停止继续扩展。之后在拉、压应变过渡区内出现环形裂纹,之后环向裂纹与径向裂纹交错扩展,逐渐形成首条封闭圆形裂纹。随着首条环向裂纹形成封闭圈,第二条环形裂纹逐渐出现,伴随着爆破粉尘外泄,标志着表面裂纹与炮孔周围粉碎区贯通,爆破漏斗边界逐步形成。

(2)单向预压情况下的漏斗爆破过程

之后开展了单向静压条件下水泥砂浆爆破实验,预加静载σ=15 MPa,应力强度比为σ/σc=0.6。图12和图13分别给出了该情况下爆破过程中试件表面最大主应变场和裂纹网演化过程。结果表明,由于存在单向预加静应力,在静应力场的导向作用下使应变场呈现椭圆形分布,椭圆长轴与静应力方向一致;自由表面首先出现了平行静载荷的拉伸裂纹,宏观裂纹只有一条并沿载荷方向快速扩展。环向裂纹首先出现在宏观拉裂纹尖端区,对径向裂纹扩展起到阻断与抑制作用。环形裂纹不断扩展,逐渐形成椭圆形爆破漏斗边界。

比较图10和图12中以及图11和图13的结果可以看出,静应力对爆破应变场演化和裂纹网形成影响显著。首先是静应力场的导向作用。主要表现在(1)对应变场演化的导向作用,单向静应力场使爆破动应力场由无载荷的圆形对称分布转化为椭圆形分布,长轴与静应力主方向一致;(2)对裂纹产生与扩展的导向作用,单向静应力场使试件表面首先出现的压应力波鼓胀裂纹由无载荷的多条随机分布裂纹转化为平行静应力的单一宏观裂纹,对垂直静载方向的径向裂纹起到抑制作用;(3)对爆破漏斗形态起导向作用,单向静应力场使爆破漏斗由无载荷的圆形转化为椭圆形,长轴与静应力主方向一致。其次,静应力影响裂纹的起裂时间与扩展进程。无静载情况下,起爆30 µs出现径向膨胀裂纹,100 µs出现环向裂纹,250 µs出现第二圈环向裂纹,800 µs时漏斗边界形成。而施加单向15 MPa预压应力情况下,起爆60 µs出现平行静载的径向膨胀裂纹,475 µs出现漏斗边界环向裂纹,895 µs拍摄完成时完整的爆破漏斗边界尚未形成。可见,在当前实验条件下,静应力迟滞了爆破裂纹的产生与扩展。此外,静应力还导致裂纹区面积增大,裂纹分布不均等实验现象出现。

上述两实验结果表明,深部高应力状态下,静应力状态成为控制爆破漏斗形态、影响爆破效果的重要因素,不同静应力状态下爆破动应力场演化规律、爆破裂纹网形成过程以及静应力与爆破动应力耦合破岩机理将在后续工作中利用该实验装置进一步深入研究。

4 结 论

(1)本文研发的电爆炸系统通过金属丝等离子爆炸进行脆性类岩石材料爆破,效果良好,实现了利用电能代替炸药爆炸释放的化学能进行爆破的目的,系统操作方便、安全可靠,两点微差爆破延时时间控制精准,可进一步研发成为一种新的、绿色的岩石爆破技术;

(2)非接触观测系统能够很好地记录与再现爆破过程中应变场与裂纹网的超动态演化过程,控制系统很好地协调了各系统的工作;

(3)利用本实验装置开展了无静载、单向静压两种不同静应力状态下脆性类岩石材料的爆破实验,非接触观测结果表明,静应力场对爆破的响应主要表现为:主导爆破动应力场演化和裂纹网扩展,改变破坏区形态和爆破漏斗体积,成为影响深部工程爆破的主要因素。

(4)本实验装置的核心技术是金属丝等离子爆炸替代炸药化学爆炸,电能替代化学能;爆破超动态应变场演化和裂纹网形成过程的非接触观测;多尺寸试件双向加载,构建深部高应力环境;两点精准微差爆破,这些技术保障了深部高应力状态下高效爆破机理和技术的研究有效进行。

参考文献:

[1] Egger P.Design and const ruction aspect of deep tunnels.Tunnel Underground Space Technol 2000; 15 (04):403-8.

[2] Feng XT,Hudson J A.Rock engineering design.Leiden:CRC Press,2011

[3] Feng GL,Feng XT,Chen BR,Xiao YX,Yu Y.A Microseismic method for dynamic warning of rockburst development processes in tunnels.Rock Mech Rock Eng 2015; 48:2061-76.

[4] Feng XT,Hudson JA.The ways ahead for rock engineering design methodologies.Int J Rock Mech Min Sci 2004; 41:255-73.

[5] Donze FV,Bouchez J,Mangnier SA.Modeling fractures in rock blasting.Int J of Rock Mech Min Sci 1997; 34:1152-63.

[6] Ma GW,An XM.Numerical simulation of basting-induced rock fractures.Int J of Rock Mech Min Sci 2008; 45:966-75.

[7] Yilmaz O,Unlu T.Three dimensional numerical rock damage analysis under blasting load.Tunnel Underground Space Technol 2013; 38:266-78.

[8] Bai Y,Zhu WC,Wei CH,Wei J.Numerical simulation on two-hole blasting under different in-situ stress conditions.Rock Soil Mech 2013; 34(S1):466-71.(in Chinese)

[9] Jung WJ,Utagava M,Ogata Y,Seto M,Katsuyama K,Miyake A and Ogava T.Effects of rock pressure on crack generation during tunnel blasting.J Jap ExplosSoc 2001; 62:138-46.

[10] Xiao ZX,Zang ZC,Li DM.The influence of initial stress field on blasting.J Chin Coal Soc1996; 21(05):497-501.(in Chinese)

[11] Liu DS,Wang WF,Yang LJ,Xie FH.Holophotoelasticity study on mechanism of blasting under initiative stress field.J Chin Coal Soc 1999; 24(06):612-4.(in Chinese)

[12] Yang LY,Yang RS,Xu P,Song YW.Experimental study on the effect of initial compression stress field on blast-induced crack behaviors.J Chin Coal Soc2013; 38(03):404-10.(in Chinese)

[13] Zhang F P,Peng J Y,Qiu Z G,et al.Rock-like brittle material fragmentation under coupled static stress and spherical charge explosion[J].Engineering Geology,2017,220:266-273.

[14] Pervikov A,Lerner M,Krukovskii K.Structural characteristics of copper nanoparticles produced by the electric explosion of wires with different structures of metal grains[J].Current Applied Physics,2017,17:201-206.

[15] 刘宗德,安江英,杨昆,等.电爆炸高速喷涂新技术研究[J].爆炸与冲击,2001,21(01):17-21.

[16] Li Q,Song Q Z,Wang J Z,et al.Effect of charging energy on droplet diameters and properties of high-carbon steel coatings sprayed by wire explosion spraying[J].Surface & Coatings Technology,2011,206:2-3.

[17] Ren J H,Zhu Z W,Xia C Q,et al.Abrasive-assisted nickel electroforming process with moving cathode[J].Chinese Journal of Mechanical Engineering,2017,30(02):294-300.

[18] Kuznetsova N S,Yudin A S,Voitenko N V.Characteristics of capillary discharge channel and its effect on concrete splitting-off by electro-blasting method[J].Journal of Physics:Conference Series,2017,830:012043.

[19] Lisitsyn I V,Inoue H,Nishizawa I,et al.Breakdown and destruction of heterogeneous solid dielectrics by high voltage pulses[J].Journal of applied physics,1999,84(11):6262–6267.

[20] Yudin A S,Kuznetsova N S,Lopatin V V,et al.Multi-borehole electro-blast method for concrete monolith splitting off[J].Journal of Physics:Conference Series,2014,552:012028.

[21] Voitenko N,Yudin A S,Kuznetsova N S,et al.Application of electro-discharge blasting technology for destruction of oversized rocks and rock massive splitting off[J].Key Engineering Materials,2016:15-19.

[22] Fourney WL,Dick RD,Wang XJ and Wei Y.Fragmentation mechanism in crater blasting.Int J Rock Mech Min SciGeomechAbstr 1993; 30:413-29.

[23] Plaine AS,Please CP.An improved model of fracture propagation by gas during rock blasting-some analytical results.Int J Rock Mech Min SciGeomechAbstr 1994;31:699-706.

[24] Dally JW,Fourney WL and Holloway DC.Influence of containment of the bore hole pressures on explosive induced fracture.lnt J Rock Mech Min SciGeomechAbstr1975;12:5-12.

[25] Nilson RH,Proffer WJ,Duff RE.Modelling of gas-driven fractures induced by propellant combustion within an explosion cavity.Int J of Rock Mech Min Sci 1985;22:3-19.

[26] Cho SH,Kaneko K.Influence of the applied pressure waveform on the dynamic fracture processes in rock.Int J of Rock Mech Min Sci 2004; 41:771-84

[27] Ambrosini RD,Luccioni BM,Danesi RF,Riera JD,Rocha MM.Size of craters produced by explosive charges on or above the ground surface.Shock Waves 2002; 12:69-78.

[28] Wang ZL,Li YC,Shen RF.Numerical simulation of tensile damage and blast crater in brittle rock due to underground explosion.Int J of Rock Mech Min Sci 2007; 44:730-8.

[29] Zhu ZM.Numerical prediction of crater blasting and bench blasting.Int J of Rock Mech Min Sci 2009; 46:1088-96.