吴志勇,韩宗正,丁 晓,尹剑峰,孟 雪,白雪姣

(中国石油辽河油田公司,辽宁 盘锦 124010)

关键词:特种爆破;复合射孔防砂;装置;配套技术

0 引 言

油气井特种爆破技术是随着我国石油行业兴起而发展起来的一种爆破技术,通过将火炸药与油田特种作业紧密结合,达到在油气井内特定的环境中对原油或天然气开采和增产的目的。常规的油气井特种爆破技术,主要解决的是打开地层和井筒连接以及井下工程事故等问题,具体体现为射孔作业、爆炸松扣作业、高能气体燃烧压裂作业、油井清洁解堵和套管补贴等作业。而针对辽河油田油层埋藏浅、成岩作用差、地层胶结疏松、油井出砂普遍的现象,仅仅完成打开油气通道这一功能,已不能满足某些井况的生产需求。特别对于压裂防砂技术、机械防砂技术、化学防砂技术等常用的防砂技术皆存在一定不足的现状,如机械防砂不仅不适应于细粉砂地层和高压地层,而且还存在施工复杂、内通径小、影响油井产能等问题,而化学防砂则存在伤害地层、成功率低、有效期短、成本高等问题,一种同时满足射孔和防砂需求的技术应运而生。自1999年在锦607井进行了首次现场试验以来,经过不断完善,已形成5种枪型,高、中、低3种参数的系列化防砂产品,能够适用于不同油藏状况[10]。复合射孔防砂技术已在多种油藏领域应用,不仅简化了作业程序,还避免了对地层的二次伤害,施工简单、节省资金,是对传统防砂思想的重大突破,是出砂油田高效开发的一条新途径。该技术属国际首创,构思巧妙;技术难度大,科技含量高;防砂生产效果好。特别是对于稠油油藏,复合射孔防砂技术解决了因岩心强度低,胶结松散,射孔形成大孔洞后,防砂材料不能充填至炮眼前部以及施工后出现防砂有效期短或防砂效果不理想等问题。目前,复合射孔防砂技术的研究,已取得良好的应用效果。

1 防砂工艺技术

1.1 压裂防砂技术

压裂防砂技术是采用压裂手段将支撑剂挤入地层亏空带,在地层形成一定厚度且具有一定强度和渗透率的人工砂桥。同时地层砂的受力状态也发生了改变,由径向受力改为垂直裂缝方向和沿裂缝方向受力;受力状态发生了变化,渗流条件得到改善,油流的携砂能力降低,油井出砂变少,油井产能提高。

1.2 机械防砂技术

机械防砂技术分为筛管防砂技术和砾石充填防砂技术。筛管防砂技术是在下入各类防砂管柱后,通过管柱上的滤砂网阻挡地层砂进入井筒,从而达到防砂的目的。目前常用的筛管防砂技术有割缝筛管防砂技术、弹性筛管防砂技术、滤网筛管防砂技术、梯缝筛管防砂技术。砾石充填防砂技术是通过充填工具在筛管和井眼所组成的环形空间中充填特定砾石来阻挡地层砂进入井筒。

1.3 化学防砂技术

化学防砂技术分为固砂技术和人工井壁防砂技术。固砂技术是通过向地层内注入固砂剂,使地层中游离的砂胶结的更好,从而提高地层砂胶结强度,减少地层砂进入井筒,达到防砂的效果;人工井壁防砂技术是将防砂材料泵送到炮眼附近亏空带,充填、堆积、压实后,在地层温度、水以及固化剂的作用下胶结固化成一体,成为人工井壁。人工井壁具有很高的强度,能阻止亏空地带进一步垮塌,从而实现防砂的目的。

1.4 排砂技术

排砂技术是以携砂采油为思路,通过将近井地带游离出的细粉砂排出后填入胶结砂的方式,实现油层深部防砂。目前常用的排砂技术有水力喷射泵强制排砂技术、地层深部防砂技术、浮环泵技术、长柱塞耐砂泵技术。

2 复合射孔防砂技术

油气田开发是一项复杂的系统工程,涉及许多科学领域,其中包括试油、防砂、军事破甲。经过国内外调研、室内实验、现场试验,研制出具有射孔和防砂两种功能的复合射孔防砂技术,实现了一次作业同时完成射孔和防砂,属于油井防砂技术的一项重要突破。该技术在研究了不同领域的理论知识后,建立了适用于该技术的理论模型,并设计出内含小长径比大孔径射孔弹及防砂前仓的防砂射孔枪。经过多次室内实验,确立了防砂材料的材质及前仓位置结构,助推火药的位置及配比关系,最终确立了防砂射孔枪的整体结构。在现场应用的过程中,针对不同区块的地质情况,通过室内实验和现场应用的不断完善,逐渐形成了3种技术参数、5种型号的系列产品,很好地解决了辽河油区内大多数油井的防砂问题。

2.1 复合射孔防砂技术原理

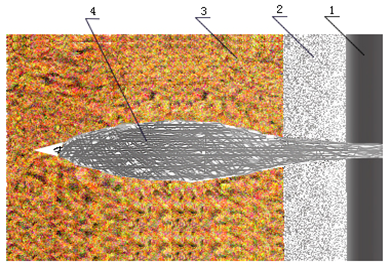

当射孔弹起爆后,形成了高温高压的金属射流[1]。一方面该金属射流以极高的速度穿过套管、水泥环在油层中形成不规则的孔道;另一方面由于该金属射流极高的速度,在其所经途径周围形成一个负压区,同时爆轰波引燃助推火药,使前仓内压力急剧升高,将防砂材料从前仓的孔眼中推出,在助推火药的“推” “ 拉”作用下相互交错、勾结,以团状、絮状固定在地层孔道中,形成防砂遮挡层,完成射孔以及防砂作业,对井筒不产生任何影响(见图1)。

1-套管;2-水泥环;3-地层;4-防砂塞

图1 防砂材料充填分布

2.2 参数设计

根据油井射孔技术与防砂技术的需求,设计复合射孔防砂技术的指标有:射孔弹及助推火药发射率95%以上;射孔孔道孔眼直径Φ18~22 mm;射孔孔道孔眼长度350 mm以上;充填防砂材料后孔眼渗透率大于47000×10-3 μm2;防砂粒径大于0.1 mm。

2.3 射孔防砂装置

复合射孔防砂装置是复合射孔防砂技术的关键部分,由于装置内空间有限,而射孔弹影响着射孔孔道的穿深,前仓影响着防砂材料的装填量,因此射孔弹及前仓空间的分配影响着该技术的效果。同时,能否成功将由助推火药燃烧形成的气流携带的防砂材料,牢固的固定在射孔后地层中形成的射孔孔道,是复合射孔防砂技术成败的重要一环。这需要通过对防砂材料、支撑剂以及助推火药的配比来完成。且应保证在施工完成后,防砂材料在射孔孔道中的分布没有堆积和间断。本装置可以根据不同地层的地质情况设计防砂材料的充填量、密度、强度和位置等。

(1)理论计算

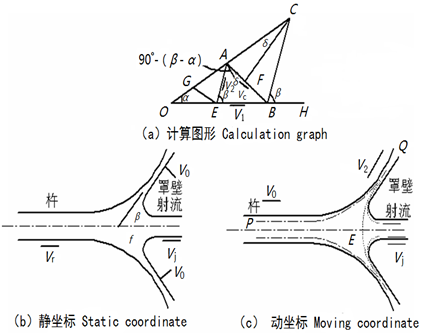

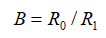

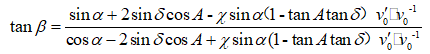

根据聚能破甲弹理论和射孔弹射流的形成及射流对靶的侵彻过程遵循的规律公式,导出射流形成过程参数计算的基本方程组(见图2)。

图2 射流形成的定常流动模型

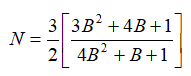

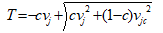

1)聚能射流过程。基本公式[11]:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

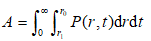

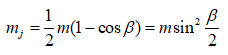

式(6~9)中,r1,r0为药型罩内、外表面到罩轴线的垂直距离,cm;R1,R0为射孔弹装药内、外表面到罩轴线的垂直距离,cm;P为爆轰压强,9.8×104 Pa;t为时间,μs;V0为金属射流微元的初始速度,cm/μs;VJ为射流速度,cm/μs;N、A、μ为均为无量纲变量;E为哥尼能,mm2/μs2;m为药型罩质量,kg;ml 、mc为药型罩法线方向单位面积上对应的药型罩质量和装药质量,kg/cm2;mj为金属射流质量,kg;β为药型罩母线与射孔弹轴线间的夹角;Up为射流侵彻速度,mm/μs;τ为特征时间,μs。

式(1)~式(9)为射流的基本方程组,将其联立可求得射流形成过程中各主要参数。

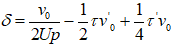

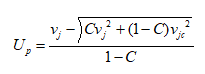

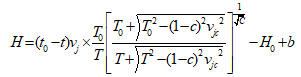

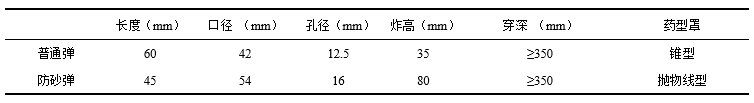

2)目标靶侵彻过程。基本公式[11]:

(10)

(11)

(12)

(13)

式(10~11)中,Up为射流侵彻速度,mm/μs;VJ为射流速度,cm/μs;Vjc为射流临界速度mm/μs;Vjo为射流初始速度,mm/μs;t为时间,μs;t0为射流形成时间,μs;H为穿深,mm;H0为初始距离,mm;b为修正常数;C为目标靶与射流密度比。

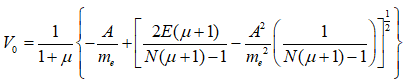

3)防砂材料充填过程。防砂材料推进动力是装药的爆轰产物,火药燃烧基本公式[11]:

(14)

式中,U为燃速,cm/s;U1为燃速系数;N为燃速压力指数;Pc为燃烧室压力,kg/cm2。

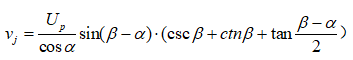

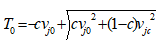

防砂材料充填过程的物理模型如图3所示。

Vd牵连速度;Vr相对速度;V射流速度

图3 防砂材料压垮充填过程

射孔弹起爆后,首先通过复合射孔弹中心的金属射流,其头部速度为6000~10000 m/s。后面跟着的是速度较低的射流、杵体、以及爆轰产物。因此形成牵连速度Vd。

射孔弹装药在推动金属射流的同时,点燃内部推进剂,产生大量高能气体,推动防砂材料向中心运动,形成相对速度Vr。

防砂材料对射孔孔道的充填情况取决于Vd、Vr。实际上Vd已由射孔弹装药量所限制,因此只能调整Vr,以适应工艺要求。

4)计算结果。将方程组代入SGJP程序进行计算,计算可得出如下结果:

射流的头部速度6800 m/s;在抗压强度为40 MPa的水泥靶上,射流的临界速度1050 m/s;防砂材料到达前仓底部的时间应为50~100 μs。

根据以上计算结果及相关室内实验结果,可以对大孔径射孔弹的几何形状,防砂材料、用量、形状等进行具体设计,从而形成复合射孔防砂枪整体结构。

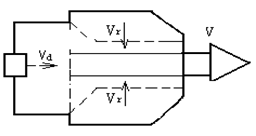

(2)小长径比大孔径射孔弹的研制

为了提高防砂材料在地层的充填量,一方面需要加大射孔孔径,另一方面需要增加前仓中防砂材料及助推火药的用量,这就必然要增加射孔弹的口径减少射孔弹的长度[2],经过大量实验最终确立小长径比大孔径射孔弹的指标(见表1)。

表1 小长径比大孔径防砂射孔弹与普通射孔弹性能比较

(3)防砂材料的选择

考虑到防砂材料长期存在于射孔孔道,应该具备耐腐蚀、耐高温、支撑强度高、滤砂性能好、渗透率高的特点,因此选用了不锈钢丝作为防砂材料的主体。为了增加防砂材料的强度,在不锈钢丝表面镀上了一定厚度的焊料,这样在火药燃烧产生的高温作用下,不锈钢丝能大量粘结在一起成为一个整体。此外不锈钢丝的形状也是重要的一个方面,为了保证充填量,前仓必须贮存大量的不锈钢丝,因此选择将不锈钢丝加工为小球状,在从前仓喷出至射孔孔道的过程中也容易相互勾联成网状,起到过流滤砂的作用。

(4)支撑剂的选择

支撑剂是为了提高进入射孔孔道中防砂材料的渗透率而添加的金属或非金属固体颗粒,起到了支撑的作用。由于在井下长期处于含有350℃高温蒸汽和pH值2~11的不同酸碱工作介质的环境中,支撑剂需要具备耐腐蚀的特点。同时,还应该能够辅助防砂材料互相连结。经过多次实验筛选最终确定多棱白钢块作为支撑剂,在火药将支撑剂与防砂材料的混合物从前仓推至射孔孔道的过程中,支撑剂与防砂材料均以很高的速度运动,并且穿插勾联形成强度较大的防砂塞,防砂效果好。

(5)助推火药的选择

复合射孔防砂枪中的助推火药需要满足易于点火和迅速燃烧两个条件,因此选择多气孔发射药作为助推火药[3]。因为多气孔发射药内部有大量均匀的小细孔且结构疏松,能燃烧迅速并在短时间放出大量气体,使前仓内压力升高,有利于提高防砂材料的充填量。

(6)防砂材料、助推火药用量与地层压力变化

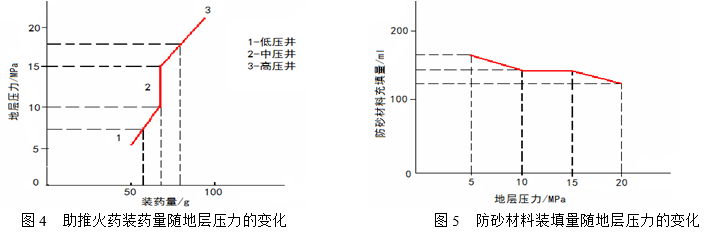

随着油井深度的增加,地层压力逐步提高,射孔孔道的深度和容积也发生变化,相应的防砂材料、助推火药的用量也要随之发生变化。根据室内实验结果得出,随着压力的增加,射孔孔道的容积变小,助推火药对防砂材料的推进力降低,将相同数量的防砂材料推入射孔孔道中需要的时间变长,因此随着井深的增加可以减少防砂材料的用量,适当增加助推火药的用量和燃烧时间[4](见图4~图5)。

2.4 中间试验

通过模拟类似射孔弹井下的环境,制作出一种地面试验装置,来模拟射孔装置实际工作过程,最终达到检验复合射孔防砂技术充填效果的目的。中间试验分为单发枪地面靶试验和整枪地面靶试验。

(1)单发弹地面靶试验

单弹试验的目的,就是要制造类似射孔装置这样一个封闭的体系,让射孔防砂弹在这样的环境中作业,模拟射孔装置内实际过程。

在射孔弹爆炸的瞬间,装置内的压力和温度骤然升高,在这个封闭体系的空间内的压力、温度的变化将直接影响火药的点燃和防砂材料的推进速度。随后是射孔弹的射孔作业,炸药压垮药型罩,形成金属射流,穿过装置外壁、套管及水泥环,在地层中打出孔道。这一过程中,射孔弹打出的孔是唯一的泄压通道。金属射流,炸药爆轰产物以及防砂材料都要经过这个孔道向外喷射,装置内压力逐渐降低,最后与外界压力平衡。

根据现场实际情况,Φ177.8 mm套管,Φ127 mm射孔装置,内径Φ107 mm,装弹密度10发/m,计算出每发射孔防砂弹所占的空间体积为898×103 mm3。设计出内径为Φ80 mm,高度18 mm,空间体积为904×103 mm3的单发枪模拟装置结构,如图6。

经过300余次射孔防砂弹单发模拟试验,确定了射孔弹和前仓结构参数,防砂材料及推进火药类型,防砂材料定位状态以及总体装配结构形式,最终达到能够满足现场应用要求的技术指标如下:

a 复合射孔防砂装置起爆率、射孔率100%,防砂材料出仓率95%、充填率100%;

b 射孔孔眼直径Φ18~22 mm,穿深≥350 mm;

c 防砂粒径≥0.1 mm,渗透率≥47000×10-3 μm2;

d 防砂塞耐压强度10 MPa,耐温350℃。

(2)整体地面试验

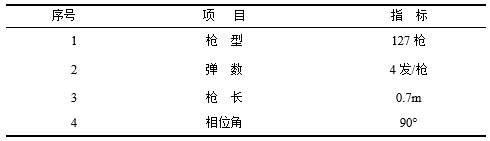

单发模拟试验只能反映单发的性能,适应做机理性研究。而井下的实际工况是多发弹装在一个射孔装置内,以一定相位角螺旋放置。多弹连续起爆引起装置内压力变化,影响防砂材料输入,在试验中出现严重的弹内干扰,因此必须进行整体模拟试验。试验所用装置采用油田常用的Φ127 mm射孔装置,技术参数如表2。用于整体试验的环形水泥靶外径Φ1.5 m,高0.9 m,制作标准与单发水泥靶相同,结构如图7,实物如图8、9。

表2 多发模拟整枪技术参数表

图7 用于整体试验的环形水泥靶结构图

1 套管封口 2 7″套管 3 水泥靶 4 外护铁皮

5 起爆器 6 导爆索 7 射孔防砂弹 8 外壳

经过7次整体模拟试验,彻底解决了弹间干扰问题,试验结果各项技术指标与单发试验相同,达到现场试验要求。地面模拟试验成功,为进入现场试验铺平了道路。

3 配套技术

在复合射孔防技术的现场施工过程中,分析存在的安全隐患,将井下压力检测仪和长延期尾声弹应用到该技术中,并研制出了配套的密闭式起爆器和射孔起爆安全装置。

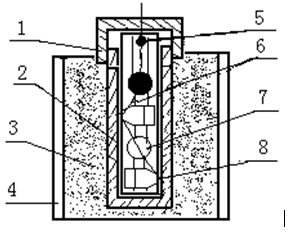

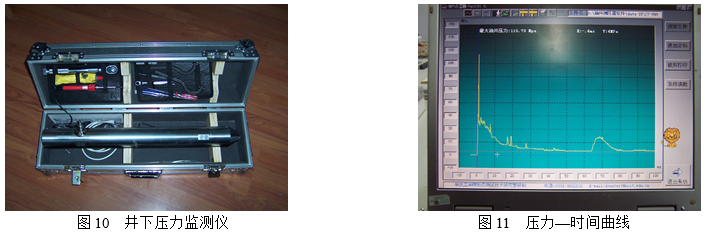

3.1 井下压力监测仪

井下压力监测仪是一种为油井射孔、压裂或射孔压裂复合施工中进行环空压力测试的专用仪器。在下井前将井下压力监测仪置于待触发状态,与射孔装置相结合,一并下到油井中预定的深度。触发射孔装置,即可自动测量和记录射孔的压力-时间曲线。射孔完毕,取出油井测压器,用计算机读出测试数据,完成一次射孔的压力测试。井下压力监测仪实物如图10,压力-时间曲线如图11。

3.2 长延期尾声弹

长延期尾声弹连接在复合射孔防砂装置的最下端,仅能在复合射孔防砂装置全部发射后才会被激发。激发后,经过60 s左右的延时,长延期尾声弹爆炸并产生震动波,施工人员可以通过地面仪器,检测到2次震动波以确认复合射孔防砂装置的发射率。长延期尾声弹实物如图12。

3.3 密闭式起爆器

密闭式起爆器连接在油管的下端,并随油管一并下入井内,从而使油管与套管之间不相连通,油套环空中的杂质不能进入油管内,有效保证了该密闭式起爆器上方油管的清洁,使自井口投入的撞击棒可顺利进入上接头的通孔内而触发外管内的击针,从而避免起爆器不起爆导致射孔装置不射孔的情况[5]。密闭式起爆器实物如图13。

3.4 射孔起爆安全装置

射孔起爆安全装置连接在起爆器与射孔装置之间,用来避免该射孔装置下井过程中由于操作不当造成的误射。起爆安全装置中的防爆活塞只有在一定井下液压下才能打开传爆通路[6],这样就消除了下井过程中的安全隐患,同时又不影响其在井下的传爆功能。射孔起爆安全装置实物如图14。

4 现场应用

自1999年起截至2018年底,已在辽河油田锦州采油厂的锦607块、锦7块、锦8块、锦16块;欢喜岭采油厂的欢127块、齐40块、齐108块;曙光采油厂的曙3区、曙4区、杜813块、杜84块;兴隆台采油厂的兴隆台油田、于楼油田、荣兴屯油田;高升采油厂的高18块、高246块;沈阳采油厂的沈67块;茨榆坨采油厂的青龙台油田;金马公司的洼38块、海外河油田;冷家公司的冷617块等,共计施工1101口井,增油73余万吨,防砂成功率95.1%,油井含砂量小于0.03%。

4.1 锦字块

锦字块油藏属于砂岩边底水稠油油藏,含油面积达9.0 km3,地质储量为5 697×104 t,油层孔隙度达28.7%~32.4%,渗透率753×10-3 μm2~1 121×10-3 μm2,泥质含量7.8%~11.3%,原始地层压力9.75~10.95 MPa,有效厚度7.5 m~11.1 m,油藏埋深890 m~1 180 m,原油密度0.962 2 g/cm3~0.993 g/cm3,原油黏度494~7 697 mPa·s。该区块于1984年11月投入开发,共有油井1035 口,油井普遍出砂。

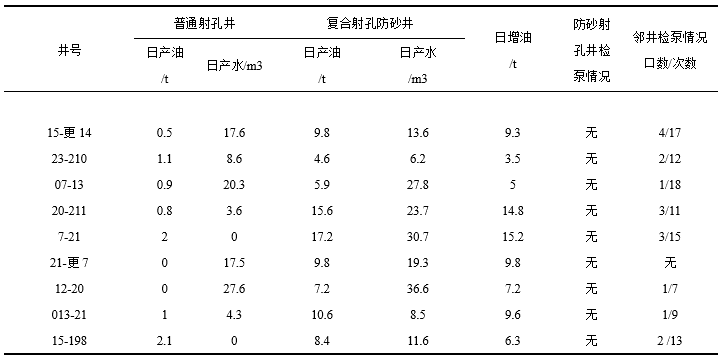

以锦字-7-21井为例,该井位于楼油层组,原始地层压力9.75 MPa,油层温度45 ℃,孔隙度16.5 %~26.1 %,声波时差418~550,渗透率1 495.8~249.1×10-3 μm–2,含水38.1 %~65.5 %,泥质含量11.5 %~27.1 %,粒度中值0.21 mm,原油粘度12 316 mPa.s,凝固点13 ℃,密度0.933 0 g/cm3。2018年6月28日施工,井段993.5~970.1 m,17.3 m/4层,目前注汽压力11.9 MPa,注汽量2299 m3。累产油29530.0 t,水29110.0 m3,井口化验含砂为零。与相邻的采用普通射孔的油井进行效果对比(见表3)。临井普通射孔井产油量、产水量均低于复合射孔防砂井,检泵井口数及次数高于复合射孔防砂井,采用复合射孔防砂技术可以取得很好的防砂效果和生产效果。

表3 锦字块复合射孔防砂技术施工井效果统计

4.2 杜字块

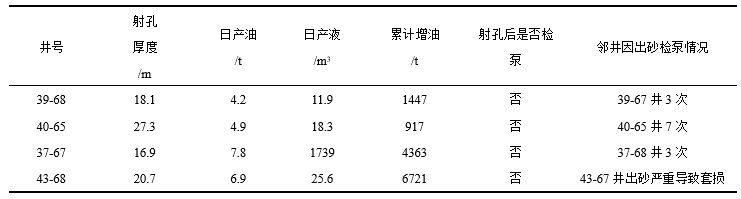

杜字块位于辽河盆地西部凹陷西斜坡,油品性质属于稠油。油层埋深在765~920 m,含油井段长46~105 m,地层压实作用弱,胶结差,但储层物性较好,属高孔隙度、高渗透率储层。注汽过程中地层岩石发生水敏膨胀,胶结强度下降,导致地层出砂严重。辽河油区常用的防砂技术在这一区块都存在着各自的缺点,所以将这一区块作为试点,采用复合射孔防砂技术进行防砂,并与邻井采用普通射孔的油井做比较(见表4)采用本技术的油井均正常生产,取得了很好的防砂效果和生产效果。

表4 杜字块复合射孔防砂技术施工井效果统计表

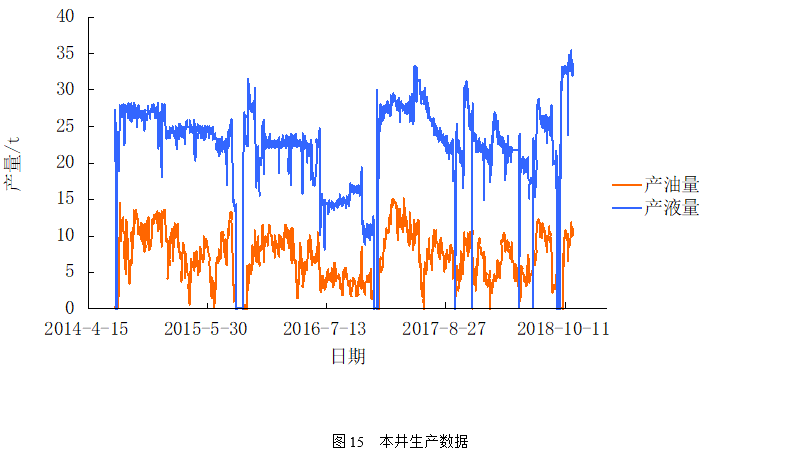

在杜字块应用的典型井例为40-65井,该井于2014年3月8日套变关井,2014年7月16日大修后采用复合射孔防砂技术完井,统计2014年7月16日至2018年11月7日,累计开井1540天,产液35064.96 t,产油27581.88 t,平均日产液22.77 t,日产油17.91 t,没有检泵,井口含砂小于0.03 %。本井的生产情况与大修之前的生产情况对比,采用复合射孔防砂技术后由于出砂受到控制,油井生产稳定,平均日产油、日产液都有增加(见图15)。通过该技术措施施工井与其临井对比结果(见表3)可以明显看出,复合射孔防砂技术具有良好的防砂生产效果。

5 复合射孔防砂技术发展方向

复合射孔防砂技术在辽河油区防砂技术方面已经取得了显著的成绩,复合射孔防砂装置也日趋完善,但在现今科技发展日新月异的背景下,仍需不断提高,根据现场应用过程中出现的不足并综合多方面的考虑提出以下发展方向:

1)为了提高该技术的市场竞争力,要向功能多样化、产品简单化方向发展。在保证复合射孔防砂技术施工成功率及防砂材料充填量的前提下,加强与其他工艺技术的结合,满足更多的施工需求,并通过寻找新材质及简化装置结构使产品价格更低廉,最终达到满足各种出砂油井的防砂需求[7]。

2)智能化射孔作业技术。将计算机技术以及通信技术与射孔作业技术相结合,实现磁定位短节自动识别和自动校深的功能,以完成射孔项目的智能化,提高射孔精度和减少操作人员工作量,使射孔校深的质

量和时效发生了质的飞跃。

3)水平井复合射孔防砂技术。水平井作为开发薄层油藏的新方法,能达到提高油井产量的目的。目前所采用的水平井砾石充填防砂技术,工艺复杂、成本较高,且存在一定风险。水平井复合射孔防砂技术如能解决竖直方向射孔孔道防砂材料充填量的问题,便能以施工简便、成本低廉成为一种替代技术[8]。

4)射孔测试一体化技术。将射孔装置与测试仪器连接在一套管柱上,通过一次下井作业,完成射孔和测试两种功能。可在射孔后第一时间获得最真实的地层温度、压力、渗透率等多项参数。

5)油管传输多层射孔分级起爆技术。在辽河油区某些区块,存在着相邻两个射孔层段距离过长的问题。可采取多级起爆的方式,在第一级投棒起爆后释放次级投棒,既可以避免重复作业,又不会影响试油的结果,成本低,施工周期短,具有推广应用的前景。

6)射孔抽油一体化技术。将射孔装置连接在抽油泵的下端,在射孔完成后直接投产。这样既可以避免井喷,又可以避免对地层的污染,还可以降低作业费用,满足现在油田开发的需求[9]。

7)全通径射孔技术。将全通径射孔装置下入至指定层位,点火起爆,完成射孔后装置内全部组件分解成碎屑,并形成油管直径大小的通径。可以直接进行测井及其他措施,避免了起下管柱对地层造成的伤害,增加了作业的安全性,具有良好的推广前景。

6 结 论

复合射孔防砂技术达到了射孔技术与防砂技术的完美结合,根据不同地质条件设计使用不同类型的射孔装置,施工完成后井筒内没有多余管柱,有利于后续作业。目前复合射孔防砂技术已在辽河油区普遍推广,得到了广泛好评,是出砂油田高效开发的有效途径之一。

参考文献:

[1] 吴志勇,韩宗正,丁晓,等.油井射孔防砂一体化技术[J].工程爆破,2018,24(01):50-56,90.

[2] 汪旭光.爆破手册[M].北京:冶金工业出版社,2010.

[3] 万仁溥.采油工程手册[M].北京:石油工业出版社,2003.

[4] 于亚伦.工程爆破理论与技术[M].北京:冶金工业出版社,2004.

[5] 北京工业学院八系.爆炸及其应用[M].北京:国防工业出版社,1979.

[6] (美)威廉•普•沃尔特斯,乔纳斯•埃•朱卡斯.成型装药原理及其应用[M].北京:兵器工业出版社,1992:23-86.

[7] 吴俊德.火药装药设计[M].南京:华东工学院,1972.

[8] 周起槐.火药物理化学性能[M].北京:国防工业出版社,1982.

[9] CHOU.P.C,J Carleone,E Hirsch.et al.Improved Formulas for Velcoity Acceleration and Projection Angle of ExplosiveLy Driven Liners,6th International Symposium of Ballistics[C] Orlando,Florida,USA,International Ballistics Committee,1981:pp.27-29.

[10] JONASA,ZUKAS.High Velocity Impact Dynamics Edited[R].New York:A Wiley-Interscience publication,1990:547-555.ISBN 0-471-51444-6,1990.

[11] 吴志勇.辽河油区油井射孔防砂技术及发展方向探讨[J].石油矿场机械,2011,40(01):32-37.

[12] 鲍克洛夫斯基著;李麟译.爆炸及其作用[M].北京:国防工业出版社,1980.