陈 磊,刘 洋,刘晓亮,姜国良,邹 振,夏志丹

(大连船舶重工集团爆炸加工研究所有限公司,辽宁 大连 116023)

摘 要:本文采用2 #改性岩石铵油炸药作为爆炸焊接用主炸药的引爆药,通过设定不同的引爆药参数进行了双金属复合板爆炸焊接试验。对复合板引爆点处的不贴合区域进行了超射波探伤检验,并对复合板进行了界面结合强度的力学性能检验。试验结果表明,对于复层厚度为3 mm的爆炸复合板的作业,可采用2 #改性岩石铵油炸药作为引爆炸药。引爆药的参数最佳为直径100 mm,高度为50 mm。

关键字:爆炸复合;引爆药;引爆点

0 引 言

为了使金属材料最大限度地发挥出其所具有的性能,其方法之一就是把性能不同的材料加以组合制成复合材料[1]。相对于其他复合方法来说,爆炸复合法具有生产方法简便、结合强度高、一次复合成型等优点[2,3]。

爆炸焊接中使用的炸药一般以工业炸药[4]为主体,并采用相容性的非爆炸物进行炸药爆炸性能调整,使炸药的爆速在2000~3000 m/s之间,密度在500~900 kg/m3之间。这种类型炸药的雷管感度较低,因此,需要引爆药引爆主体炸药。黑索金炸药[5](RDX)是理想的引爆药,但其感度高,易于爆炸,危险等级高,为安全生产使用形成诸多不便。出于对引爆药采购、存放、运输等过程风险性的控制,通过一系列实验,希望找到RDX引爆药的替代品。并通过替代引爆药参数的不同设置,希望找到一套参数,使其将引爆点不贴合区域控制在最小,而且不影响复合板的剪切性能[6],从而达到在生产上得到实际应用的目的。

1 材料与设计

选取2 #改性岩石铵油炸药作为爆炸复合主炸药的引爆药进行试验。选用同厚度、同牌号的基复板,设置不同的引爆药参数,记录不同参数下引爆点不贴合区域的直径大小以及相应复合板的剪切数值。

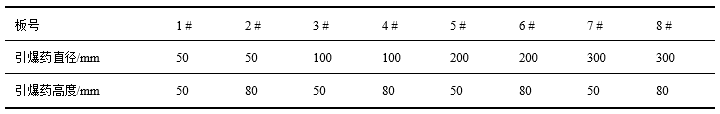

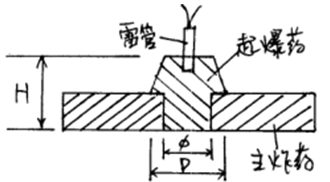

主炸药选用普通铵油炸药,炸药厚度为30 mm时的爆速为2780 m/s。支撑物选用0.3 mm厚的紫铜,高度为8 mm。为了减小支撑物对引爆点不贴合区以及界面结合强度性能的影响,将所有支持物分布在试验板的四周边缘。采用中心引爆的方式[7],引爆药直径(Ф)和引爆药高度(H)参数设置见表1。主炸药、引爆药和雷管的安装如图1所示。

表1 引爆药的参数设置

图1 引爆点安装示意图

2 结果与分析

2.1 方案与操作

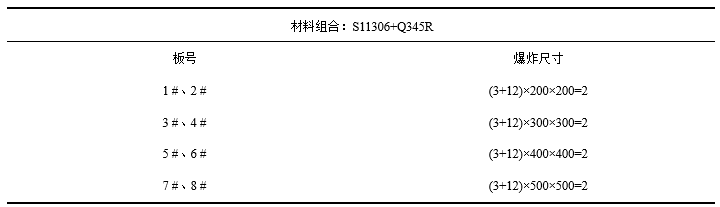

为了节省材料,考虑到爆炸复合时,引爆点的影响范围有限,因此,采用小尺寸板进行爆炸复合[8]试验。复层不锈钢材料选择S11306,基层钢板选择Q345R。各复合板的具体规格尺寸如表2所示。

表2 试验板材料和规格尺寸

操作时严格按照表1的参数进行安装,雷管插入引爆药的深度不超过雷管长度的1/3(15-20 mm)。

2.2 试验结果

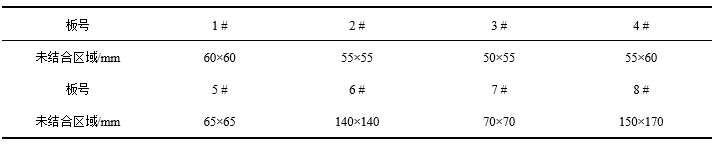

对爆炸复合之后未热处理之前的复合板进行UT探伤[9],引爆点处不贴合区结果见表2。

表2 引爆点位置复合板UT探伤结果(热处理前)

对试验板进行正火炉热处理之后,再次对1 #—8 #进行UT探伤,发现引爆点不贴合区没有发生变化。

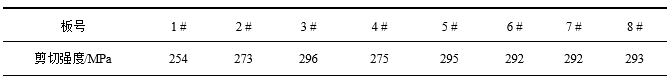

对1 #—8 #复合板在相应的同一位置加工复合界面的剪切性能试样(试样位置避开边界不贴合区和直径D的区域),并进行结合强度试验,试验结果见表3:

表3 剪切性能数据

2.3 数据分析

对比表2中1 #、3 #、5 #、7 #板的引爆点不贴合探伤数据可知,当引爆药的高度规定在50 mm,引爆药直径在Ф50 mm到Ф300 mm的区间变化时,引爆点不贴合区在50×50到70×70的范围内,没有明显的变化。

对比表2中2 #、4 #、6 #、8 #板的引爆点不贴合探伤数据可知,当引爆药的高度规定在80 mm,引爆药直径在Ф50 mm到Ф300 mm的区间变化时,引爆点不贴合区随着引爆药直径的增大有非常明显的变化:当引爆药直径控制在Ф50 mm和Ф100 mm时,引爆点不贴合区可以控制在50×50到60×60的范围内;但当引爆药直径超过Ф200 mm以上时,引爆点不贴合区明显增大至150×150左右或更大。

对比表2中1 #—8 #引爆点不贴合探伤数据可知,当引爆药的高度规定在50 mm,引爆药直径在Ф100 mm时,引爆点不贴合区最小。当引爆药的高度规定在50 mm至80 mm,引爆药直径控制在Ф50 mm到Ф100 mm时,引爆点不贴合区都可以控制在比较理想的范围内。

对比表3中1 #-8 #剪切试验数据可知,1 #板剪切数值略低,有可能是因为受板材尺寸限制炸药爆轰距离[10]不够所致,但也高于NB/T47002.1标准要求的210 MPa,达到了254 MPa。除1 #板外,其余板的剪切数值都达到了270 MPa以上。当引爆药的高度规定在50 mm,引爆药直径在Ф100 mm时,其复合板剪切数值最高,达到了296 MPa。当引爆药直径超过Ф200 mm以上时,剪切数值都达到了290 MPa以上。可以说,当炸药爆轰距离足够时,剪切数值都可以达到比较理想的范围,受引爆药参数的影响不明显。

3 结 论

(1)采用2 #改性岩石铵油炸药作为爆炸复合主炸药的引爆药是可行的。

(2)当爆炸复合用主炸药的厚度为30 mm,复层材料的厚度为3 mm,引爆药的高度设定为50 mm,引爆药直径Ф100 mm时,爆炸复合后复合板的引爆点不贴合区最小,剪切数值最高。

(3)由于本文仅采用了复层厚度为3 mm的不锈钢进行了试验,对于复层厚度增加时情况并未考虑,因此,采用2 #改性岩石铵油炸药作为引爆药是否可行,还需进一步研究。

参考文献:

[1] 田雅琴,秦建平,李小红.金属复合板的工艺研究现状与发展[J].材料开发与应用,2006,2(01):41-43.

[2] 郑远谋.爆炸焊接和金属复合材料及其工程应用[M].长沙:中南大学出版社,2002.

[3] 王耀华,尤峻,史长根.爆炸焊接轧制复合板的结合界面研究[J].解放军理工大学学报(自然科学版),2002,1(06):43-45.

[4] 黄少林,影响工业炸药爆炸性能的因素探究[J].低碳世界,2014(13):312-313.

[5] 于天梅.黑索金绿色合成工艺的研究[D].南京:南京理工大学,2009.

[6] 史长根,王洋,冯建.压力容器用爆炸焊接复合板界面剪切强度标准研究[J].压力容器,2007,24(02):24-26.

[7] 李继红,蔡俊清,刘娟娟.爆炸参数对钛/钢复合板爆炸焊接质量影响的数值模拟[J].兵器材料科学与工程,2016(03):5-8.

[8] 彭文安.爆炸复合工艺简介[J].稀有金属材料与工程,1976(02):4-17.

[9] 薛永盛.超声波(UT)探伤中影响缺陷检出的因素[J].云南水力发电,2008,24(04):79-81.

[10] 侯国亭,冯健,袁安富.爆炸焊接界面成波机理[J].爆破,2013,30(04):120-124.